简介

摆动升降台装设在三辊式型钢、钢板轧机的前后,轧制时配合轧辊旋转方向而升降,以便往返运送轧件,进行轧制;在二辊式叠轧薄板轧机上安装着机前固定台与机后摆动台。这两种摆动升降台的台面结构是不一样的,三辊式轧机用的是一组可上下摆动的辊道,而后者的台面不用辊道常用链条来运送板坯。2

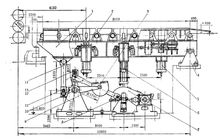

摆动升降台的机构下图是某650型钢轧机工作机座前后的摆动升降台,它由设在地平面下的升降机构和装有工作辊道以及翻钢机、移钢机的台体两大部分所组成。

升降机构升降机构的传动如下:交流电动机通过二级圆柱齿轮减速机,带动联结在减速机输出轴上的曲轴8转动。连杆11一端与曲轴8相铰接,另一端与固结在主轴10上的摇杆12相铰接。平衡杆9固结在主轴10上,其一端为重锤,另一端与支杆14相铰接。当曲柄8转动时,连杆11通过摇杆12使主轴jo转动,平衡杆9也随着转动,使支杆14作近于垂直的升降运动。支杆14支承着台体1,则台体1就绕支座4作摆动升降。曲轴每转一周,台体就绕支座的轴升降一次。

上图中:1——台体;2——台面辊道;3——重锤;4——后支座;5——移钢机;6——翻钢机;7——减速机;8——曲轴;9——平衡杆;10——主轴;11——连杆;12——摇杆;13——垫片;14——支杆。

由于每轧一道,都要经过一定的轧制时间,轧件尾部才能离开轧辊,在两道之间的间歇时间内,通常要进行翻钢或横移轧件。适应上述工艺要求,摆动升降台每上升、下降一次之间也要停歇,

即不使曲轴连续不停地回转一周。如曲轴停在图上所示台面的最低位置时,再开动电动机,使曲轴转过180°,当曲轴与连杆又成一直线时,此时台面上升到最高位置。曲轴每转180°就准确停止的要求,用与减速机轴相联的行程控制器来完成。此外,要求轧机前后的摆动台同步动作,以防止产生设备和人身事故。在旧结构中,是用一根长杆,联接轧机前后升降机构的摇杆,实现同步运动。新结构中去掉了这根长杆,机座前后的摆动台分别用两个电动机带动,靠电气联锁实现同步,简化了结构。

平衡杆一端的重锤与另一端支承台体重量及轧件重量的支杆,对主轴的转动是一个简单的杠杆关系。重锤的作用是当升降台台体开始上升时,它靠杠杆的作用向上顶支杆,帮助台体上升,而当台体下降至一定位置时,重锤则阻碍支杆下降,起着缓冲和制动的作用,因此可以减小升降机构的电动机功率。

重锤和支杆对主轴的力矩,直接影响到摆动台的工作情况。摆动台在工作过程中频繁地起动和制动,缩短起动和制动时间,就可以提高轧机产量。为此,设计时通过选择合适的平衡杆形状,使摆动台按下述原则工作:

①台体在上部位置时,重锤对主轴的力矩,小于支杆对主轴的力矩(欠平衡),剩余的力矩使摆动台有下坠的趋势;

②台体在中间位置时,重锤和支杆对主轴的力矩相等(完全平衡);

③台体在下部位置时,重锤对主轴的力矩大于支杆对主轴的力矩(过平衡),剩余的力矩使摆动台有上升的趋势。

利用这种平衡方法,易于使摆动台起动和制动。平衡杆的摆动角度一般住40°~60°的范围内。3

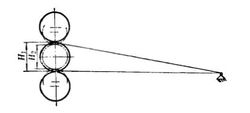

650型钢轧机轧辊直径的变化范围是630~680毫米。如图所示,当轧辊因多次重车直径变小时,下辊的轴心线上升,上辊的轴心线下降,而中辊的轴线位置不变。为使轧件沿高度方向的中心与孔型的中心一致,以便于咬入,摆动台的摆动幅度也应由新辊时的H1减至H2,而下限位置要相应增高。另外一种情况是当孔型方案改变时,也要调整摆动台的摆动幅度和极限位置。

为实现上面两种情况的要求,升降机构中有专设的调整垫片,具体调整方法如下:

减少摇杆上的垫片13,铰链中心上移,摇杆长度增大,则摆动幅度随之减小,增加支杆14上的垫片,台体的下限位置则可提高。

当由旧辊换上一套直径大的新辊时,用与上述相反的方法调整。

升降机构中除减速机外,其他地方的轴承都采用滑动轴承,用集中干油润滑。

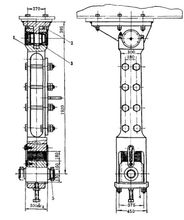

长期使用表明,集中润滑站离润滑点太远,效果不好,有些铜瓦磨损严重。特别是支杆14上端和下端的铜瓦,因其摆动角度很小,油渗不进摩擦面内,最易磨损,又因传动机构装在地下,维护检修很不方便。因此有些厂和新制造的摆动台,已把上述两处的滑动轴承改为双列向心球面滚字轴承(如下图),并以手动干油泵定期向润滑点打油,以补偿集中润滑之不足。

图中:1——支杆;2、4——端盖;3——挡圈;5——双列向心滚子轴承3

摆动升降台台面辊道摆动台的台体由一铸钢和钢板焊接的框架及装在其上的台面辊道组成。台面辊道是工作辊道的一部分,也可以说是能够摆动升降的工作辊道。由于它紧靠轧机,直接承受轧件的冲击,且频繁启动和摆动升降,因此工作情况比一般工作辊道沉重而繁忙。台面辊道的结构与一般工作辊道大同小异。

①辊子结构:根据摆动升降台靠近轧机处的几个辊子直接接受轧件,受有较大的冲击负荷的这一特点,台面辊道的前几个辊子采用实心辊,辊子轴承用滑动轴承。但滑动轴承的润滑条件不好,磨损大,近年来也开始采用容量大些的双列圆锥滚子轴承。其余辊道辊子为空心辊,采用滚动轴承。

②辊距:辊子之间的距离,与摆动台所传送轧件的长度有关。一般辊距应等于或小于所传送最短轧件长度的一半,以使轧件最少能与两个辊子同时接触,运行稳定,因此第一架轧机前后摆动台台面辊道的前几个辊子的辊距,均取为500毫米左右。为便于咬入轧件,摆动台上的第一个辊子在结构允许的条件下,应尽可能靠近轧辊,这对第一架轧机前后的摆动台尤为重要。此外,如果在台面上装设翻钢桩或翻、移钢机时,辊距则应以能放下它们为准。

③辊道线速度:摆动台上的辊道的作用是把轧件送进和引出轧辊。当送进轧件时,希望辊道的线速度稍高于轧辊的线速度,以便于咬入。引出时希望辊道线速度稍低于轧辊的线速度, 以防轧件抛出过远而增加间歇时间。但由交流电动机传动的辊道不能兼顾这两个要求,因此,通常取辊道的线速度等于轧辊的线速度。

④台面辊道的传动及箱体固定:由于摆动台上辊道的辊距小,通常都采用由一个电动机集体传动。带动辊道的电看机和减速机既可装在台下的基础上,也可装在台面上。采用前种方案,可以减少摆动台摆动部分的重量。后一种方案虽然稍许瑚加摆动部分的重量,但由于其传动情况好,结构紧凑而得到广泛应用。

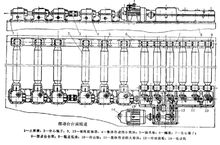

下图所示的台面辊道采闲了后一种传动方案。装在台面上的电动机(启动工作制的),经过圆柱齿轮减速机,带动装有若干伞齿轮的传动轴,使辊道上所有辊子以同一速度旋转。

辊道传动齿轮的箱体,靠螺栓(用锥销定位)和摆动台台架相联接。需要指出的是:由于轧件被轧辊抛出时具有较大的前冲力,对于箱体如何才能固定得更牢,必须给予足够的重视。以前台僵辊道箱体没有特殊固定(如果有考虑也只是在第一架轧机前后升降台集体传动的大箱体),因此往往有这样的情况:由于辊子受推,箱体与台架之间的固定螺栓松动,使箱座后串,非但传动变坏,还会造成伞齿轮蹩坏。以前只是在集体传动的大箱体前端做成止口,卡在摆动台的台面前端。目前有一新设计,采取在每个小箱体之间,用紧固在台面上的隔板6顶牢,同时在最后一个箱体与台面接触处的后缘下有止推键1,非传动端亦如此。

由于升降摆动台台面辊道经常摆动升降,所以辊道用稀油油池润滑是不合适的。而是采用稀油循环润滑,每个啮合点有喷油嘴。轴承处为集中干油润滑。3

摆动升降台的基本参数摆动台的主要参数是摆动升降的最大行程,摆动台的长度(台面辊道第一个辊子到最后一个辊子的中心距)以及台面上工作辊道的宽度。

摆动升降的最大行程从摆动幅度变化示意图可以看出,摆动升降台摆动升降的最大行程,取决于轧辊的最大直径,并留有一定的满足生产操作需要的调整量。此调整量可根据使用单位所用孔型尺寸及操作上的要求协商确定。用于某650轧机的摆动台,其最大升降行程为730毫米。

摆动台的长度为了使轧件便于咬入中上辊孔型,可靠地将轧件送入轧辊和减少轧件在摆动台与辊道联结处的弯曲,大,中型轧钢机摆动台的最大倾斜度,通常取不大于1:10或1:15。已知最大升降行程和倾斜度,长度便可求出。现有650型钢轧机摆动台的长度都在7~9米的范围内。

摆动台的宽度它决定于台面上工作辊道的辊身长度。考虑到在轧辊辊身两边的孔型内轧制操作的方便,辊道的辊身长度应稍大于轧辊的辊身长度。对轧辊辊身长度为1800毫米的650型钢轧机,通常取辊道的辊身长度为2000毫米。3

摆动升降台操作注意事项①经常检查曲轴瓦的间隙,如超过规定范围,应及时处理。

②检查曲轴与减速机低速轴间接手的螺丝是否松动,发现松动时应及时拧紧。

③经常检查后支座半圆瓦及升降机构中各部铜瓦的使用情况。

④经常注意减速机油位和转动声音是否正常。

⑤各部干油管每班必须检查一次。

⑥轧机前后的摆动台应同步升降,发现不同步,即所谓摆动台“喘气”时,应及时检查电动机及其控制系统,以免引起事故。

⑦摆动台下面的氧化铁皮应经常清理,以免堆积太多,重锤落不到底而蹩坏传动机构。

⑧为防止万一前后摆动台不同步时,由轧辊轧出的轧件碰人或顶坏台面辊道、箱体、铺盖板等,应在摆动台台体的前端竖直焊上一块防护钢板。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国