常用变质剂

变质处理是在金属液中添加少量活性物质,促进液体金属内部形核或改变晶体成长过程的一种方法。生产中常用的变质剂有形核变质剂和吸附变质剂。

形核变质剂形核变质剂的作用机理是在铝熔体中加入能够产生非自发晶核的物质,使其在凝固过程中通过异质形核而达到细化晶粒的目的。

1、对形核变质剂的要求

要求加入的变质剂或其与铝反应生成的化合物具有以下特点:晶格结构和晶格常数与被变质熔体相适应;稳定;熔点高;在铝熔体中分散度高,能均匀分布在熔体中;不污染铝合金熔体。

2、形核变质剂的种类

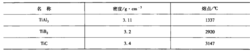

变形铝合金一般选含Ti、Zr、B、C等元素的化合物作为晶粒细化剂,其化合物特征见下图。

3、变质剂的加入方式

(1)以化合物形式加入,如K2TiF6、KBF4、K2ZrF6、TiCl4、BCl3等。经过化学反应,被置换出来的Ti、Zr、B等,重新化合而形成非自发晶核。这些方法虽然简单,但效果不理想。反应中生成的浮渣影响熔体质量,同时再次生成的TiCl3、KB2、ZrAl3等质点易聚集,影响细化效果。

(2)以中间合金形式加人。目前工业用细化剂大多以中间合金形式加入,如Al-Ti、Al-Ti-B、Al-Ti-C、Al-Ti-B-RE等。

4、影响细化效果的因素

(1)细化剂的种类。细化剂不同,细化效果也不同。

(2)细化剂的用量。一般来说,细化剂加入越多,细化效果越好。但细化剂加入过多易使熔体中金属间化合物增多并聚集,影响熔体质量。因此在满足晶粒度的前提下,杂质元素加入得越少越好。

(3)细化剂质量。细化质点的尺寸、形状和分布是影响细化效果的重要因素。质点尺寸小,比表面积小(以点状、球状最佳),在熔体中弥散分布,则细化效果好。以TiAl3为例,块状TiAI3,比针状TiAI3细化效果好,这是因为块状TiAI3有三个面面向熔体,形核率高。

(4)细化剂添加时机。TiAI3质点在加入熔体中10min时效果最好,40min后细化效果减退。TiB2质点的聚集倾向随时间的延长而加大。TiC质点随时间延长易分解。因此,细化剂最好铸造前在线加入。

(5)细化剂加入时熔体温度。随着温度的提高,TiAI3逐渐溶解,细化效果降低。

吸附变质剂吸附变质剂的特点是熔点低,能显著降低合金的液相线温度,原子半径大,在合金中固溶量小,在晶体生长时富集在相界面上,阻碍晶体长大,又能形成较大的成分过冷,使晶体分枝形成细的缩颈而易于熔断,促进晶体的游离和晶核的增加。其缺点是由于存在于枝晶和晶界间,常引起热脆。吸附性变质剂常有以下几种。

1、含钠变质剂

钠是变质共晶硅最有效的变质剂,生产中可以钠盐或纯金属(但以纯金属形式加入时可能分布不均,生产中很少采用)形式加入。钠混合盐组成为NaF、NaCI、Na3AIF。等,变质过程中只有NaF起作用,其反应如下:

6NaF+Al→Na3AIF6+3Na

加入混合盐的目的,一方面是降低混合物的熔点(Na熔点为992℃),提高变质速度和效果;另一方面对熔体中钠进行熔剂化保护,防止钠的烧损。熔体中钠质量分数一般控制在0.01%~0.01400,考虑到实际生产条件下不是所有的NaF都参与反应,因此计算时钠的质量分数可适当提高,但一般不应超过0.02%。

使用钠盐变质时,存在以下缺点:钠含量不易控制,量少易出现变质不足,量多可能出现过变质(恶化合金性能,夹渣倾向大,严重时恶化铸锭组织);钠变质有效时间短,要加保护性措施(如合金化保护、熔剂保护等);变质后炉内残余钠对随后生产合金的影响很大,造成熔体黏度大,增加合金的裂纹和拉裂倾向,尤其对高镁合金的钠脆影响更大;NaF有毒,影响操作者健康。

2、含锶(Sr)变质剂

含锶变质剂有铝盐和中间合金两种。锶盐的变质效果受熔体温度和铸造时间影响大,应用很少。目前国内应用较多的是Al-Sr中间合金。与钠盐变质剂相比,锶变质剂无毒,具有长效性,它不仅细化初晶硅,还有细化共晶硅团的作用,对炉子污染小。但使用含锶变质剂时,锶烧损大,要加含锶盐类熔剂保护,同时合金加入锶后吸气倾向增加,易造成最终制品气孔缺陷。

锶的加入量受下面各因素影响很大:熔剂化保护程度好,锶烧损小,锶的加入量少;铸件规格小,锶的加入量少;铸造时间短,锶烧损小,加入量少;冷却速度大,锶的加入量少。生产中锶的加入量应由试验确定。1

变质处理工艺变质处理工艺的关键是控制变质温度、时间、变质剂用量和变质操作方法。

1、变质温度

对于Na盐变质剂来讲,变质剂和铝熔体接触后,产生下列反应:

6NaF+AI→Na3AlF6+3Na

Na进入铝熔体中起变质作用。一方面,变质温度越高,越有利于反应的进行,Na的回收率越高,变质速度越快;另一方面,过高的变质温度浪费燃料和工时,增加铝熔体的氧化和吸气,使合金熔体渗铁,降低坩埚的使用寿命,而且高温下钠容易挥发和氧化。因此,变质温度选在稍高于浇注温度为宜。

2、变质时间

变质时间取决于变质温度,变质温度越高,变质时间则越短。当采用压盐和切盐法时,变质时间一般由两部分组成,覆盖时间为10~12min,压盐时间为3~5min。

3、变质剂用量

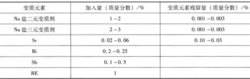

变质剂用量可参考下图:

4、变质操作方法

对Na盐变质剂来讲,精炼后扒去铝合金熔体表面上的氧化皮和熔渣,均匀地撒上一层粉状变质剂,并在此温度下保持10~12min。与铝熔体直接接触的那一层变质剂在高温作用下烧结成一层硬壳或变为液体。保持10~12min后,用压瓢将变质剂轻轻地压人铝合金熔体中深约100~150mm处,经过3~5min,即可取样检测变质效果。如果采用切盐法,则先将已烧结成硬壳的变质剂在合金熔体表面上切成碎块,然后将碎块一起压入熔体中,直至出现变质效果为止。如果采用搅拌法,可将粉末状变质剂加入铝熔体中,进行搅拌,一边加入变质剂,一边搅拌,直至出现变质效果为止。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国