概述

锡是白色且有金属光泽的金属,具有耐变色、柔软、无毒和延展性好等特点。锡镀层具有优良的耐蚀性、可焊性和装饰性,广泛应用于电子元件、滑动部件、连接器和装饰件等。 热浸镀过程是金属基体与镀层金属之间通过互渗、化学反应、扩散等方式形成冶金结合的合金镀层。因此,镀层与基体之间有很好的结合力,与电镀和化学镀比,热浸镀的镀层较厚,其耐腐蚀性能也有较大提高。锡晶花工艺是在热浸镀锡后,经过特殊的处理工艺,使锡镀层呈现出美丽的规则花纹,富有立体感,使锡制装饰品具有艺术的效果。

热浸镀锡原理铁一锡系二元状态有两个γ相及一个α相。两个γ相,一个在780~900℃,含锡量为62(wt%);一个在910~1390℃,含锡量为2(wt%)。α相是锡在α铁中的固溶体,锡在α铁中的溶解度(wt%):750℃时为9.3%;900℃时为17.5%。

FeSn2相含80.95(wt%)锡,为四角晶体组织,脆性大且硬度高,是铁和锡之间的中间层,能使锡与铁结合好;FeSn相含68.0(wt%)锡,稳定保持温度750℃;Fe3Sn2相含58.62(wt%)锡,稳定保持温度900℃;Fe3Sn相含41.47(wt%)锡,稳定保持温度880℃;1130℃以上为金属混合物的液相区。在300℃时,铁与锡相互反应生成FeSn2,例如,在热浸镀锡时,经过前处理的钢板进入含有氯化铵及氮化锌的熔剂层,形成铁锡合金。

ZnCl2+2H2O→Zn(OH)2+2HCl

FeO+2HCl→FeCl2+H2O

Fe+2HCI→FeCl2+H2↑

生成的氯化亚铁(FeCl2)与炼锡(Sn)反应,生成SnCl2及FeSn2。

3Sn+FeCl2=SnCl2+FeSn2

生成的化合物FeSn2,一部分附在钢板上,另一部分进入锡槽形成锡渣。附着FeSn2层的钢板再讲入炼锡中浸铸锡。1

热浸镀锡工艺1、适合热浸镀锡的材料

含碳低于0.2%的低碳钢适于热浸镀锡;中、高碳钢较为困难。铸铁件常在喷砂(丸)后,先电镀一层铁、铜、镍后,再进一步热浸镀锡。紫铜、黄铜、青铜等铜合金制件都可以热浸镀锡。

2、单张薄钢板的热浸镀锡

经过平整精加工的带钢,剪切成规定尺寸的原板,送至热浸镀锡处理,其工艺流程为:

初酸洗→电解酸洗→热浸镀→洗涤→抛光涂油→干擦整理→包装。

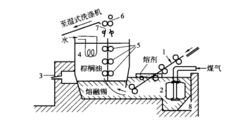

下面简单介绍其中的镀锡装置,见下图。

它是由锡锅和镀锡机组成。在附设了连在一起的电解酸洗机的镀锡装置中,酸洗机也就是镀锡装置的喂料机。用磁性辊将原板一张一张送进去,此时钢板表面已被水润湿,首先经过熔剂层,紧接着进入熔融的锡液中。锡液的温度为300~400℃,用装在锡锅中的煤气加热器进行加热。

熔剂是由90%的氯化锌和约10%的氯化铵组成,还必须加入适量的水,使它能在180~220℃时,保持适当的沸腾状态,并用原板上所黏附的水,不断地进入熔剂层中作为补充水。熔剂因含有水,在一定的温度发生分解而生成盐酸,起到助镀活化钢板表面的作用,并能提高和促进合金层的连续性。

经过热镀锡的原板,经过导向板进入与锡锅联体的棕榈油层(即棕榈油槽),形成一层油膜,其作用是防锡液接触空气发生氧化,同时,让原板的锡层在熔融状态下,通过浸没在棕榈油层中的三对轧辊,调整锡层的厚度和均匀性。当锡液温度为310~330℃时,钢板的移动速度控制在7~10m/min之间。为了保证油的适当黏度和防止油膜过厚,棕榈油的温度保持在235~240℃之间。

钢铁制件的热浸镀锡1、脱脂和酸洗处理

所有的制件都必须进行良好的前处理,方能保证稳定的镀层质量,其操作过程与要求同热浸镀锌,这里不再阐述。

2、熔剂处理

3、单锅镀锡工艺

工件浸水溶性助镀剂后稍做停留,便可浸入到280~325℃的锡锅中,并应较缓慢地通过覆盖在锡液面的熔剂层,在锡液中保持一定的时间使工件热透。引出时应先将覆盖层扒开,以免挂渣。浸镀小型零件,可采用专用挂具,也可将零件装入篮筐中。浸入速度应适当,壁厚的件可慢些,薄壁件可快些,大致在13~50mm/s之间,取出速度也可参照此数值。

为了除去工件表面黏附的过量的锡,可用离心机甩掉。通常采用的做法是:在工件离开锡面时,将工件底部的边角与锡液面轻轻接触,由于表面张力的作用,锡珠被锡液“吸走”,然后将工件冷至室温,若工件表面仍有熔剂黏附,可用1%盐酸水溶液或5%~10%柠檬酸水溶液浸渍,然后再用冷水漂洗干净即可。

单锅镀锡所得到的镀层质量一般,它主要用于钎焊连接件以及要求外观质量不高的工件。镀层厚度根据实际需要确定,一般控制在1.5~5.0μm之间。

4、双锅镀锡

①工件经浸水溶性助镀剂后,先浸入覆盖熔剂层的锡锅,进行首次镀锡,整个过程与单锅镀锡大致相同。

②第二次浸镀在另外一个锡锅内进行,第二个锡锅的工作温度维持在235~270℃之间,视工件大小而定,通常为250℃。在第二个锡锅表面覆盖一层油脂,包括棕榈油、动物脂肪或合成矿物油,切记勿使锡液温度过高,以免使油脂变质和镀层氧化变色。

双层镀锡的过程,与前面讲的单张钢板热浸镀锡极为相似,可获得高质量的镀层。它与单锅相比,具有以下特点。

a、在第二个锡锅中,由于温度低,所以锡液中含铁量很低,铁对锡液的污染大为减少,保持了锡液的纯净度,所以形成的镀层光洁明亮。

b、工件从第一个锡锅中带出的残留溶剂,会在工件浸入或提出的过程中,被第二个锡锅上覆盖的油层所吸附,提高了镀层光整性。

c、浸镀后,锡层表面有一层油膜存在,对镀锡层在储存运输过程有保护作用。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国