简介

丝状腐蚀是在金属或非金属涂层下面的金属表面发生的一种细丝状腐蚀,因多数发生在漆膜下面,因此也称作膜下腐蚀。这种腐蚀形态最常见的是暴露在大气中盛食品或饮料的罐头外壳。在涂敷有锡、银、金、磷酸盐、瓷漆、清漆等涂层的钢、镁、铝金属表面上,都曾观察到丝状腐蚀。

丝状腐蚀的特征行迹为丝状,沿迹线所发生的腐蚀在金属上挖出一条可觉察的小沟。腐蚀丝是由一个蓝绿色的活性头部和一个棕红色的腐蚀产物尾巴构成,丝宽为0.1~0.5mm。腐蚀只发生在头部,活性头部的蓝绿色是亚铁离子的特征颜色。非活性的红棕色尾部是由于存在三氧化二铁或它的水合物。腐蚀丝相互间的作用也是很有趣。腐蚀丝由金属的边棱或由金属表面上NaCl、CaCI2等盐的颗粒上开始,并以直线进行。细丝不穿过另一丝的非活性尾部,而是碰到另丝的非活性部位后,就“反折”回来,入射角和反射角通常相等。如果一个活性的发展中细丝以90°角度碰到另一细丝的非活性尾巴,它可能变为非活性,或更多的情况是分裂成两个新细丝,折回角度呈45°。如两根细丝的活性头部以锐角相遇时,它们可以结合成一根新丝。因为生长中的组丝不能穿过非活性尾巴,它们常常因而陷入一个“死套”,并随有效空间减小而消亡。2

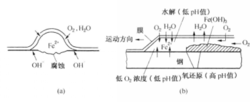

丝状腐蚀的机理金属制品存放于含有MgCl2、NaCl、CaCl2等吸水性强的大气中,盐落到金属表面上,以盐为核心吸水,使仅有饱和溶液的小面积上发生了腐蚀,引起小区域膜下的腐蚀,产生高浓度的亚铁离子(Fe2+),周围大气中的水借渗透作用源源渗入,铁离子水解,使局部产生酸性环境,促进铁的进一步溶解,而腐蚀产物Fe(OH)2 形成膜的色套,当色套薄弱点破裂,流出液体在原先腐蚀点外形成一个“头”部,头部腐蚀,又引起新的膜套,这一连串过程(膜套破裂—腐蚀—膜套形成)重复无数次形成连续的线。

由于头部为阳极溶解区,而丝的两侧和尾部是阴极还原区,头部PH值小于1,尾部PH值为7~8.5。所以丝状腐蚀可看作为自行延伸的缝隙腐蚀。下图说明了丝状腐蚀的基本机理。

腐蚀丝一直朝一个方向发展,是由于头部两侧碱度比前方高。腐蚀丝的头部遇到另一条丝的尾部而转向也是这一原因。2

影响丝状腐蚀的因素1、环境因素

①相对湿度

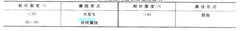

研究表明,大气相对湿度对丝状腐蚀有重要的影响。如下表所示,相对湿度小于65%时,不发生丝状腐蚀。在65%~90%时,会出现不同程度的丝状腐蚀。在相对湿度大于90%,腐蚀表现为鼓泡。

②温度

温湿度联合作用对丝状腐蚀的交互影响比单一湿度的影响更为显著,其中以温度40℃、相对湿度为70%和温度20℃、相对湿度95%两种组合情况为最适宜产生丝状腐蚀的环境。

③氧浓度的影响

一般认为大气中氧含量(21%)是产生丝状腐蚀的最低浓度。50%左右的氧含量能最有效地促进丝状腐蚀。研究表明,提高氧含量达到35%以上,就能较快地加速丝状腐蚀。

④活性离子

环境介质中,特别是含氯离子的电解质溶液,其渗透、吸附与水解作用,对丝状腐蚀具有特殊的影响。

2、涂层的影响

几乎所有的钢壳涂层,如溶剂漆、水性漆、清漆和色漆以及金属涂层都发生丝状腐蚀。只是不同的漆种使丝状腐蚀速率略有不同。电泳漆的丝状腐蚀较细,而溶剂型较粗。

3、表面处理的影响

磷酸盐处理有延缓丝状腐蚀的效果。关键在于磷化工艺和磷化膜质量。一般来说,磷酸锌盐较磷酸铁盐抗丝状腐蚀能力好。另外,磷化后进行铬酸盐处理,也有抑制钢材丝状腐蚀的效果。

4、基体金属的影响

丝状腐蚀仅在钢铁、铝和镁等少数金属的有机涂层下生长。明显地,造成丝状腐蚀的根本原因还是在于底材的物理性质。例如,铝是产生丝状腐蚀最敏感的金属之一,但铝中的铜含量超过12%时,就能有效地抑制丝状腐蚀。3

控制丝状腐蚀的方法根据丝状腐蚀机理与影响因素,可采用以下措施防止丝状腐蚀的发生。

1、降低环境中的相对湿度。如对仓库进行除湿,或采用密封包装等。

2、消除空气中或磷化工艺带来的引发剂介质,提高磷化膜质量。

3、合理选择涂料,采用透水率低的涂料,保证涂层的完整性。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国