熔池熔炼

熔池熔炼工艺,是当前重有色金属火法冶金中正在研究和发展的很有前途和应用范围很广的一种新的熔炼工艺。熔池熔炼工艺的技术特点是向熔池内部鼓人空气、富氧空气、工业纯氧或空气与燃料的混合气体,使熔体呈剧烈的沸腾状态,此时当炉料从炉顶以各种不同的方式加入熔池表面时,炉内液、固、气三相充分接触,为反应的传热、传质创造了极为有利的条件,促使反应的热力学和动力学条件达到较为理想的状态而使反应迅速进行。在熔炼过程中充分利用了矿石的内能(铁、硫等成分的反应热),使其向自热熔炼和降低能耗方向发展。

熔池熔炼工艺与其他方法相比,明显地具有流程短、备料简单、冶炼强度大、炉床能力高、节约能耗、控制污染、炉渣易于得到贫化等一系列优点,从而获得了普遍审视。

烟化炉烟化法烟化炉烟化法是典型的熔池熔炼。1927年世界上第一座工业烟化炉在美国东赫勒拿(East Helena)炼铅厂投入生产。我国对烟化炉的开发及半工业试验始于1957年,1959年设计建成第一座工业试验炉,1962年正式全面投产。烟化炉在我国工业生产中的应用已超过40余年,广泛而成功地用于炼铅炉渣的烟化和富锡渣以及富锡中矿的烟化处理,以便回收其中易挥发的有价金属,如Pb、Zn、Sn、Bi、Cd、In、Ge等。

烟化炉烟化法具有金属回收率高,生产能力较大,可用劣质煤粉作发热剂和还原剂,而且燃料消耗相对较少,易于实现过程的机械化和自动化,烟化产物可综合利用等优点,因此在世界各地被广泛采用。我国的云南会泽铅锌矿冶炼厂,株洲冶炼厂,云锡一冶,韶关冶炼厂等在20世纪50年代后期也开始逐渐使用烟化炉烟化法吹炼处理各种炉渣。1

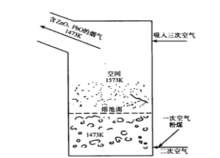

基本原理炼铅炉渣烟化过程的实质是还原挥发过程,即把粉煤(或其它还原剂)和空气(或富氧空气)的混合物鼓入烟化炉的熔渣内,使熔渣中的铅、锌化合物还原成铅、锌蒸气,挥发进入炉子上部空间和烟道系统,被专门补入的空气(三次空气)或炉气再次氧化成PbO或ZnO,并被捕集于收尘设备中。炉渣中的铅也有可能以PbO或PbS形式挥发,锡则被还原成Sn及SnO或硫化为SnS挥发,Sn和SnS在炉子上部空间再次氧化成SnO2,此外,In、Cd及部分Ge也挥发,并随ZnO一起被捕集入烟尘。炼铅炉渣烟化炉烟化过程示意图如图下图所示。

与其它炉渣处理方法不同,炉渣烟化属于熔池熔炼,即在一个单一的反应炉中完成气、液、固的多相反应和空间气一气反应。烟化过程反应包括碳的燃烧和碳的气化反应,以及金属氧化物的还原反应,有时还包括水淬渣和渣壳等冷料的熔化。2

烟化法金属挥发烟化法金属挥发率一般为:Zn 85%~94%,Pb 98%~100%,Cd 100%,Ge 75%,In 70%~75%,Ti75%,Se 95%,Te95%,铜与贵金属不挥发留在炉渣内。值得一提的是,用烟化炉烟化法处理锡炉渣和低锡物料,具有生产能力大、废渣含锡低、富集比大、金属回收率高,成本低等优点,已成为国内外处理锡炉渣及低锡物料行之有效而较有前途的方法,广泛应用于各炼锡厂。我国主要的炼锡厂在20世纪60年代以后逐渐推广使用该工艺。40余年来,在锡炉渣及低锡物料的液态烟化技术方面积累了相当丰富的经验,烟化炉硫化挥发已发展成为处理锡粗炼富渣、富锡中矿等的行之有效的方法。

以云南锡业公司第一冶炼厂为例,该厂采用烟化炉处理含锡8%~10%的粗炼富渣和含锡3%~6%的富锡中矿,烟化炉炉床能力达18~25t/(m2·d),锡回收率96%以上,弃渣含锡低于0.1%。实践表明,工艺过程易于掌握,技术可靠,经济效益明显。但对于高钨、高硅的锡炉渣或低锡物料的处理仍很困难,据有关资料认为,当炉渣硅酸度大于1·4或含WO3高于2%时,将给正常的烟化作业带来困难。20世纪70年代,国内曾对此类锡炉渣进行过硫化挥发处理,没有获得成功。80年代末到90年代初,又对此类锡炉渣进行过固态硫化挥发小型试验,未获得进一步应用。烟化炉烟化法作为一种挥发工艺,就金属的挥发特性来说,具有一系列无法比拟的优越性,这是因为与静态熔池和固态料柱挥发相比,熔池熔炼强化了易挥发金属及其化合物进入气相的过程,在气泡中金属易挥发组分的分压增大及扩散阻力大大降低,从而加快了整个挥发过程。3

熔池熔炼一连续烟化法的优越性熔池熔炼一连续烟化法,将熔池分为熔池熔炼区和连续烟化区,熔池同时起到熔炼和还原挥发作用。根据配料比,物料以固体冷料的形式加入,作业按加料一熔化一吹炼一放渣的程序在同一炉内循环进行,省去了常规烟化炉必需的化矿和保温设备,基建费用下降、工艺简单、能耗低。

熔池熔炼过程中,由于喷吹作用,熔池内部熔体上下翻腾,形成了熔体液滴向上喷溅和向下溅落。向下溅落的熔体流或称熔体雨洗涤炉气中的机械粉尘,同时由于熔体与固体物料传热传质得到最大的改善,从而大大缩短了固体物料在炉内的停留时间,加快了固体物料的熔炼挥发,提高了炉床能力。工业实践的结果表明,机械烟尘率低,常可达到小于1.0%,挥发烟尘的质量高,富集比大,有利于再处理流程的简化和获得较优的技术经济指标。

以锑的冶炼为例,采用熔池熔炼一连续烟化挥发法与现行鼓风炉熔炼挥发法相比,具有一系列的优点,主要表现在:

1、对原料适应性强。粉矿块矿等都可直接入炉,省去了复杂的制团工序。熔池熔炼对入炉炉料的湿度、松散度和细度没有严格的要求,粉状锑精矿不需再经过造块及干燥处理,可以直接入炉熔炼。熔剂及返料,富块矿经破碎到小于10mm粒度范围后,即可直接加入炉内熔炼,不需细磨;

2、可以因地制宜地采用低质煤代替鼓风炉所必需的优质冶金焦作为燃料和熔剂,降低冶炼加工成本;

3、不需要再增加外加热前床,渣含锑就可达到较低水平,依据烟化炉处理锡渣生产实例,预计渣含锑可小于0.5%或更低,既提高了金属回收率,也节省了外加热前床的投资,节约了燃煤。

烟化法处理硬头云锡将含锡30%以下的硬头,部分地加人烟化炉中和富渣一起硫化挥发处理,硬头中铁成为氧化物人渣,锡以SnS的形态挥发。操作时,当烟化炉中炉料全部熔化后开始加硬头,加入量占入炉渣重的3%~4%,炉渣硅酸度高时,可多加,有时可加到16%,同样能得到好的挥发指标,但必须注意,次加人的硬头不能过多,以免其沉积于炉底,因为硬头沉积后很难翻动,易形成炉缸结块,硬头的粒度需小于100mm。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国