蒸发过程

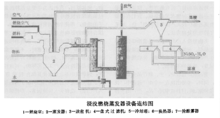

料液槽中的溶液经过加热槽流入浸没燃烧蒸发器。实际进液量由蒸发器内的料面计控制。由烧油或煤气的燃烧室供热。热气通到液面下的浸没管,然后经过溶液上升进行高效传热,使水蒸发。

蒸发器里的硫酸浓度保持在70%,镍在70%酸中的溶解度低,从而结晶出NiS04·H2O。当晶体长大时,它们就沉积在蒸发器锥底上,经气力提升入浓密机。在浓密机沉降后呈矿浆形态抽出送盘式过滤机。澄清后的产品酸从浓密机溢流入黑酸槽。该溢流由蒸发液温度驱动的阀门控制,溶液温度约140℃。

蒸发器产生的废气经冷却塔和除酸雾器构成的废气净化系统排出。废气温度在喷淋洗涤塔中降到露点约83℃,在冷却塔里降到50℃。废气放空前净化的最后一步是酸雾分离。洗涤液和冷却水进行循环,并在板式换热器中冷却1。

原材料消耗1.燃料消耗:1g油或1.1m3煤气可蒸发12kg水;

2.电;

3.压缩空气;

4.冷却水2。

技术数据标准蒸发器的蒸发能力为1-3m3/h水。蒸发能力取决于料液中的金属含量。两台或多台蒸发器可并联使用,但只用一个废气净化系统而且共用过滤工段。

一个完整系统所占的空间约8m x 12m,高约11m。每班8h只要1操作工。该过程需4个工时,蒸发系统外的其它任务需4h3。

浸没加热蒸发器特点1.蒸发的热效率高;

2.操作自动控制;

3.浓酸和盐分离迅速有效;

4.可靠的火焰保护及无烟垢燃烧;

5.采用耐酸材料,维修量少;

6.消除了污染,环境得到保护。

蒸发器采取直接传热方式,可使含可溶金属的稀硫酸溶液得到浓缩。连续蒸发过程可回收浓硫酸和结晶盐。通过预定所需的燃料燃烧量和酸入口与出口流量的自动控制可实现稳定操作。产出的酸与盐靠气力提升连续地从蒸发器排出。

气动的可倾盘式过滤机使盐和浓酸得到迅速有效的分离。烧嘴通过几道联锁,操作十分安全。船用C级油、轻油或天然气都适用作燃烧系统的燃料。生产设备用耐蚀材料制成1。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国