简介

距离三相电极弧光最近的炉壁耐火材料厚度太薄,无法继续冶炼,是多数炼钢电弧炉被迫停炉中修的主要原因。点状热源和三相供电制是炉壁热点产生的根源。

1、点状热源

电弧光的辐射热是电弧炉炼钢的主要热源。弧光的温度很高。普通功率电弧炉的电弧温度波动在4000~8000K 之间,超高功率电孤炉的电弧温度波动在8000~10000K之间。由于弧光的热量很集中,同炉膛体积相比较,占体积很小。因此,常把电弧近似地当作点状热源来考察,也就是当作辐射热源点。

3、炉壁受热的度量

对电弧的研究结果表明:在输入炉内的全部电弧功率中,只有85~90%的功率是由电弧本体(即弧柱等离子体)放出来,其余的10~15%由电极端面放出来。

三相炼钢电孤炉的妒壁任何一点单位面上所得到的弧光辐射功率都是由三个点状热源提供的。

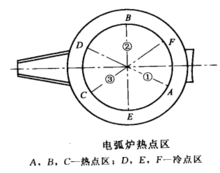

炉壁热点示意图在电弧炉内,由3根电极的电弧形成3个点热源,如下图所示。

3根电极电弧所相对的熔池表面形成了熔池的3个高温区,炉壁出现距3相电弧最近的A、B、C 3个点受到的热负荷最大,称炉壁热点,热点对应的区域为热区。同样,距离3相电弧最远的D、E、F 3个点称炉壁冷点,承受热负荷最小,冷点对应的区域称冷点区。

在强电弧辐射下,炉壁热面温度很高,若大于1500℃,炉衬表面出现一层半熔融状态的软化层。同时,还受到炉尘、炉气和炉渣的侵蚀使软化层变质。当炉衬受到机械撞击、吹氧、炉渣的侵蚀和冲刷等影响,则促使炉壁变质层的熔化和脱落,加速炉壁的损耗。且由于温度分布和炉衬材料侵蚀不均匀,冷点和热点残余厚度也不同。

炉衬损坏与耐火材料种类、炉尘和炉渣成分、炉衬内外表面温度等因素有关。在一定条件下,耐火材料炉衬的减薄、炉壁内温度梯度的增大、渣尘侵蚀炉衬深度的减小,使炉衬损耗速度减少。1

影响炉壁热点寿命的因素1、修炉和烤炉因 素

(1)修炉

修炉所用原料质量、 修炉工艺水平对炉壁 自身的性能影响很大。修炉用镁砂质量差 ,杂质多,打结的炉壁 耐火度就低,荷重软化点也要低, 耐高温性能就差,炉壁寿命就会短。镁砂的颗粒配比不合适,炉壁的容积比重 小,表观气孔率高,抗烟尘和炉渣的渗透能力就差。镁砂与焦油混合得不均匀,出现油团,将使炉壁的平均抗压 强度下降,耐冲刷性能就差。 炉壁不均匀损耗就可能突出。

(2)烤炉

烤炉过程是使镁砂焦油炉壁 耐火材料由表及里地烧结过程。虽然烤炉时间不长(一般4~8 小时)不可能把炉壁全烧结透,但炉壁热面总会有一层被烧结得较好。经过烘烤的电弧炉炉壁,不仅抗压强 度比不烘烤的高些,而且由于烧结层质地较致密,表观孔隙度下降,抗高温烟尘和炉渣的侵蚀能力增强,抗冲刷性也会增强,因此,新炉头三炉的炉壁 耐火材料损耗得就会少些 。

此外,通过烤炉, 可排除大部份炉壁原来所含的水份和气体,给冶炼优质钢创造良好条件。机修厂的电弧炉多数冶炼炭素钢,因此,新炉不经烘烤就炼钢的居多。特殊钢厂的电弧炉,由于冶炼合金钢,多数都要予先烘烤 ,然后才能炼钢。

2、炉前操作因素

炉渣碱度,熔毕碳含量、钢液的后升温和过氧化以及不合理的配电等是影响炉壁热点寿命的主要操作因素 。 熔化期和氧化期炉渣的碱度偏低,在吹氧助熔和去碳过程中,被喷溅到炉壁热点的低碱度熔渣对炉壁耐火材料侵蚀作用增强。结果将使炉壁损耗加速。 熔毕碳含量偏高 , 拖长了氧化期。 炉壁耐火材料被钢渣冲刷的时间长,损耗加快。 扒渣前,碳含量虽合格,但炉内钢液温度偏低,又不允许延长氧化期,只能通过增加输入炉内电弧 功率的办法,在还原期内来提高钢液温度。这使炉壁热点耐火材料较长时间处于高温还原期,工作条件恶化,炉 壁损耗加快。2

延长炉壁热点寿命措施1、提高修炉质量

提高镁砂焦油打结炉壁 的质量可考虑从以下几方面着手 。

(1)提高镁砂和焦油质量;

(2)选择合适的颗粒配比;

(3)提高焦油熬煮质量;

(4 )保证镁砂和焦油的均匀混合;

(5)合适的打结温度和铺料层 厚度;

(6)足够的风锤打击力。

2、减轻炉壁热 点的负荷,降低其温度 。

随着电弧炉采用高功率、超高功率操作技术,炉壁热点寿命急剧缩短。虽然已研制出一些高纯度、高耐火度及其它性能的耐火材料,但仍然满足不了电弧炉单位功率水平日益增长的需要。减薄炉壁厚度、显然可增加炉整散热量、降低炉壁热点温度,但炉壁的机械稳定性下降。炼钢电弧炉采用水冷元件是增加炉壁散热量、降低炉璧热点温度、减轻炉壁热点的负荷的最有效措施。该项技术在国外大功率电弧妒上得到了广泛应用。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国