简介

矿石整粒是一种铁矿石烧结工艺。它以较低的烧结温度,产生一种强度高、还原性好的较理想的豁结相矿物-一针状铁酸钙,并以此去粘结那些部分起反应或未起反应的残余矿石。良好的原料准备。对原料、燃料、熔剂和返矿等烧结原料应进行严格整粒,充分混匀。并应有一定比例的粒度粗、强度高、还原性好,多孔的矿石作为成球核心。以化学反应好,易于形成铁酸钙的细矿粉作为外面的粘附颗粒,借以获得理想的准颗粒结构。严格控制制粒的水分,加强混合料的制粒,最大限度的提高料层透气性。生产高碱度烧结矿。一般铁矿粉或铁精矿绝大多数都是酸性矿,为获得针状铁酸钙,必须添加较多的石灰石或生石灰。据研究,烧结矿碱度1.5以上时,即有一定量铁酸钙出现,但以碱度1.7-1.8为最好1。

原整粒加工装置存在的问题高炉原料整粒装置设在矿石栈桥(长207m,宽31.5)内,桥式抓斗吊车担负矿石的卸车、成堆、给加工装置喂料以及粉矿的装车等工作。该装置包括受料斗平台、槽式给矿机、破碎机、振动筛、洗矿机及合格矿仓等设施,为一条龙流水作业线。

矿石中部分是合格块矿,可直接入炉,部分块矿需破碎和筛分,不需洗矿,部分粒度小含泥多的则只需洗矿和筛分。由于原整粒加工系统是一条龙流水作业线,不能适应上述各类型矿石,因而造成重复加工,增加了矿石的过破碎损失、洗矿损失和动力消耗。加工装置中洗矿机无备用,无旁路,检修时全程停产,影响供料,是生产中的薄弱环节。

原整粒装置担负锰铁矿石和富锰渣矿石的加工任务,但二者筛分的粉矿无法分开,而是混合在一起经烧结后,用作富锰渣原料。这样就造成了资源的浪费和矿石的价差损失2。

整粒加工系统改造的原则1.锰矿石种类多,粒度组成不一,对加工装里的改进应能适应各种锰矿石性能复杂的特点。

2.锰铁矿石、富锰渣矿石的筛分粉矿要单独分开,并降低加工成本。

3.开辟第二条运矿通道,消除洗矿机检修时停产的弊端3。

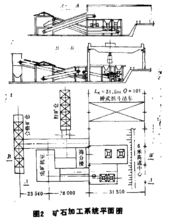

整粒加工系统改进的工艺设计工艺流程整粒加工系统改进前后工艺流程如图2。

整粒加工装置的改进对原装置的改进分为两个系列,每个系列又设置两个流程,分别处理4种类型的矿石。改进后的平面布置如图23。

湿法系列负责处理含粉率高的矿石。它比较简单,即在现有整粒加工装置的基础上,拆除1台颚式破碎机,增加先筛后破流程,并保持现有的先破后筛流程。

干法系列负责处理含粉率低、干筛效果好的矿石。干法系列是在现有惯性振动筛东侧,新建一组受料斗平台,一个受料斗下安装一台惯性振动筛,另一个受料斗下安装一台槽式给矿机。槽式给矿机向颚式破碎机给料,惯性振动筛的筛上大块矿石也进入破碎机。惯性振动筛筛下矿石和经过破碎的矿石进入胶带运输机,供料至现有惯性振动筛,经筛分后,粒度合格的进入合格矿仓,粉矿进入粉矿仓。

干、湿两个系列,均设有先筛后破和先破后筛的工艺流程,以避免矿石重复加工而造成的过破碎损失。锰铁和富锰渣筛洗粉矿分开后,每年可避免3.5万t锰铁矿石资源的浪费,减少矿石价差损失每吨按30元计算,全年效益达105万元2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国