历史背景

轧钢机的出现和发展已经经历了几百年的时间,十九世纪中叶美国开始使用三辊劳特中板轧机,进入二十世纪五十年代后,我国先后建成二十多套三辊劳特式轧机用于中板生产。从二十世纪八十年代开始,各企业陆续进行技术改造,以四辊可逆式宽带轧机取而代之。轰鸣百年的三辊劳特式轧机退出历史舞台。四辊可逆式的成为现代中厚板生产主力机型,主要是由于大型直流电机及控制系统制造技术发展,解决了轧机大扭矩的可逆式拖动。近三十年来,大功率变频调速技术的发展又取代了轧机传动的直流系统。历史上,曾经用蒸汽机做为往复轧制的动力拖动轧钢机。早在1890年,中国就引进蒸汽机拖动的2450mm中板轧机。这台轧机在抗战时期从汉口搬迁到重庆,一直运行到二十世纪八十年代以后,使用了百年之久。

现代宽带轧机越来越趋于大型化,精密化,自动化。以满足钢板控制轧制技术的要求,能够生产高强度的合金钢板。电子计算机的应用使轧机提高了自动化控制程度。宽带轧机普遍采用了液压AGC(钢板厚度自动控制系统)。中厚板的精度和生产效率大幅度提高。

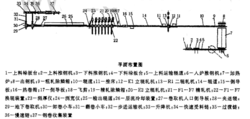

工艺流程连铸板坯经检查合格后运输到轧钢车间或下料存放进原料库,按计划将需要轧制的热坯料运到上料辊道;或少数冷坯料用吊车运到上料垛板台,由推钢机推到上料辊道,由推钢机推进加热炉。

加热后的板坯由出钢机将板坯取出,经粗轧高压水除鳞箱,除去其表面的氧化铁皮;通过辊道进人E1立辊和R1二辊粗轧机组进行可逆式轧制,轧制3~5个道次后,板坯由135mm厚轧制到17~30mm厚。通过辊道较薄较长的中间坯进人热卷箱,将中间带坯进行无芯卷取,中间坯在热卷箱中保温,保持带头带尾温度基本一致;较厚较短的中间坯不进入热卷箱卷取。带头进入切头飞剪切掉不规则的头部,随后剪切尾部。1

中间带坯经精轧高压水除鳞箱再次清除二次氧化铁皮,进入E2立辊和F1-F7四辊精轧机组轧制。四辊精轧机为全液压压下、带串辊、正弯辊板型控制的四辊不可逆轧机。精轧机架间设有6台电动活套,通过套高调节系统使轧机自动调速,并通过张力调节系统使带钢在微张力、恒张力状态下轧制。通过设定合适的出口速度和机架间喷水冷却制度以保证终轧温度,轧机最高出口速度可达12.6m/s。

从精轧末架轧机出来的带钢,经测厚度仪、测宽仪、输出辊道、进人层流冷却装置。层流冷却装置的冷却水集管,能根据带钢厚度、钢种及轧制速度,控制开启的喷水组数和调节水量,将带钢由终轧温度冷却至所要求的卷取温度。在1号、2号地下式卷取机前面分别设有1号、2号液压侧导板,用于严格地对中带钢。在1号、2号侧导板后分别设有夹送辊,用于带钢头部成形和带钢尾部从精轧末架轧机出来时与卷取机形成一定张力。卷取机是全液压三助卷辊地下卷取机,带钢在助卷辊的作用下,在卷筒上卷取成形,卷取机助卷辊具有自动踏步控制功能,保证内层钢卷在较大的压力下不被带钢头部挤压造成压痕。

卷取完毕的钢卷由卸卷小车移出卷取机,翻卷小车翻成立卷,由步进梁取下运输至钢卷升降机、放到快速受料链上,经过过渡运输链、慢速运输链、再进行打捆、至钢卷收集装置,由车间磁力吊车吊到成品库存放。

装机水平950mm热带钢连轧机设备技术,整体装机水平在国内同类轧机中处于领先地位,特别是国内是首次自主设计制选的全液压地下卷取机,热卷箱,四辊全液压(HCW)精轧机,与国内引进的带钢热连轧机同类设备技术水平相当。950mm热带钢连轧机主要技术有:

1、设有粗轧和精轧高压水除鳞系统,保证带钢表面质量;

2、具有相对能力比较大的立辊轧机和二辊粗轧机,二辊轧机单位长度轧制压力达到25kN/mm;

3、热卷箱技术,可以将中间带坯进行无芯卷取,保证带钢进入精轧机时头尾温度一致,热卷箱与粗轧机之间可以实现连轧连卷;

4、转鼓式飞剪,在中间带坯进入精轧机之前切掉不规则的头部和尾部,可实现剪刃的在线快速更换;

5、 设有E2立辊轧机和F1-F7 四辊全液压精轧机,液压厚度自动控制技术(AGC),正弯辊板型控制技术,轧辊位置自动调整技术,工作辊串辊技术(HCW),实现自由规程轧制,保证带钢厚度和板型质量,保证薄材生产;

6、F1- F7 精轧机之间使用电动活套,在轧机之间使带钢在微张力、恒张力状态下轧制。保证带钢厚度和宽度精度;

7、输出辊道辊子表面为硬质喷焊层、光滑耐磨,保证带钢表面质最;

8、层流冷却装置的冷却水集管,能根据带钢厚度、钢种及轧制速度,控制开启的喷水组数和调节水量,将带钢由终轧温度冷却至所要求的卷取温度。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国