定义

计算机控制系统所采用的的形式与它所控制的生产过程的复杂程度密切相关,不同的被控对象和不同的要求,应有不同的控制方案。根据计算机控制系统的功能及结构特点,可将计算机控制系统分为:

(1)操作指导控制系统;

(2)直接数字控制系统;

(3)计算机监督控制系统;

(4)分布式控制系统;

(5)现场总线控制系统。1

直线数字控制系统是计算机用于工业过程最普遍的一种方式,属于闭环控制型结构,是用一台微型计算机对多个被控参数进行巡回检测,检测结果与设定值进行比较,再按PID(比例、积分、微分)规律或直接数字控制方法进行控制运算,然后输出到执行机构对生产过程进行控制,使被控参数稳定在给定值上。2也就是说计算机通过测量元器件对一个或多个生产过程的参数进行巡回检测,经过过程输入通道输入计算机,并根据规定的控制规律和给定值进行运算,然后发出控制信号,通过过程输出通道去控制执行机构,使各个被控量达到预定的要求。

原理直接数字控制系统计算机的输入和输出均为数字量,首先将来自传感器或变送器的被控量信号(4~20mA)经过AI通道转换成数字量送给计算机,再用软件实现PID算法,然后数字控制量经过AO通道转换成模拟量信号送给执行器(电动或气动阀),构成闭环控制回路。由于计算机运算速度快。可以分时处理多个控制回路,不仅可以实现简单控制回路,而且可以实现复杂控制回路,如前馈控制、串级控制、选择性控制、迟延补偿控制和解耦控制等。直接数字控制系统一般用于小型或中型生产装置的控制。3

组成直接数字控制系统由被控对象、检测仪表(传感器或变送器)、执行器(电动或气动阀)和工业控制机组成。

随着计算机技术的发展,工业控制机经历了一个不断发展的过程。目前,主要是以工业个人计算机为基础,并有相应的各类I/O接口和外部设备接口。一般的IPC除了有必备的主板、内存、硬盘、CRT或LCD等以外,还有专用键盘、专用显示器和过程输入输出设备,包括AI、DI、AO和DO板卡等。由于IPC的工作环境比较恶劣,所以要对硬盘、CRT或LCD、键盘和机箱等进行防尘和防震处理。3

工业控制机是直接数字控制系统的核心,它由主机、过程输入输出设备、入机接口和外部设备组成。

1.主机

直接数字控制系统的主机一般选用Windows操作系统,另外再配置相应的应用软件。尽管Windows不是实时操作系统,由于IPC的运算速率快,足以抵消Windows操作系统的非实时性影响。应用软件包括监控组态软件和实时数据库,保证系统有十分友好的人机界面,便于I/O数据点的建立,控制回路的组态,操作画面的绘制,打印报表的生成,报警信息的发布。3

2.过程输入输出设备

过程输入输出设备包括AI、DI、AO和DO板卡等,AI、DI板卡把来自检测仪表的反应过程参数和状态的信号转换成数字信号送往主机,AI、DO板卡把主机输出的数字控制信号转换为适应各种执行器的信号。它分为两类,一类是与主机一体的I/O板卡,另一类是独立的I/O数据采集单元,通过串行总线与主机通信。AI板卡的信号类型有4~20mA DC、1~5V DC、毫伏、热电阻和热电偶等,输入方式有单端或差动方式。DI板卡的信号类型有开关、按钮等触点。AO板卡的信号类型有4~20mADC、1~5V DC等。DO卡的信号类型有继电器触点、有源开关元件等。3

3.入机接口设备

人机接口设备供操作人员对生产过程进行监视和操作,包括CRT或LCD、键盘和鼠标、报警和显示设备、打印机等。3

4.外部设备3

硬件结构直接数字控制系统的硬件结构有模板式和模块式两种。其安装方式又可分为以下几种:

**1.盒式。**它是将主控单元、输入输出单元和操作显示单元集于一体,盒正面是LCD显示器和薄膜式键盘。盒式结构体积小,重量轻,可以直接安装于生产设备上,便于现场操作监视,适用于小型数据采集和控制系统。3

**2.台式。**它是将主控单元和输入输出单元集中于一个机箱内,再将该机箱以及显示器、键盘、鼠标、打印机置于操作台或终端桌上。台式结构体积大、部件多,适用于中型数据采集和控制系统。3

**3.柜式。**它是将主控单元集中于主机箱内,输入输出单元集中于I/O机箱内,或将这两个单元集中于一个机箱内,这些机箱适用于盘式或机柜式安装,另外再将显示器、键盘、鼠标、打印机置于操作台或终端桌上。柜式结构体积较大,部件较多,适用于大型数据采集系统或者规模相对大一些的控制系统。3

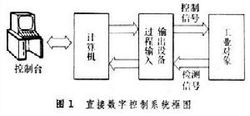

特点直接数字控制系统是一种闭环控制系统。在系统(图1)中, 由一台计算机通过多点巡回检测装置对过程参数进行采样,并将采样值与存于存储器中的设定值进行比较,再根据两者的差值和相应于指定控制规律的控制算法进行分析和计算,以形成所要求的控制信息,然后将其传送给执行机构,用分时处理方式完成对多个单回路的各种控制(如比例积分微分、前馈、非线性、适应等控制)。直接数字控制系统具有在线实时控制、分时方式控制和灵活性、多功能性三个特点。

由一台计算机通过多点巡回检测装置对过程参数进行采样,并将采样值与存于存储器中的设定值进行比较,再根据两者的差值和相应于指定控制规律的控制算法进行分析和计算,以形成所要求的控制信息,然后将其传送给执行机构,用分时处理方式完成对多个单回路的各种控制(如比例积分微分、前馈、非线性、适应等控制)。直接数字控制系统具有在线实时控制、分时方式控制和灵活性、多功能性三个特点。

在线实时控制直接数字控制系统是一种在线实时控制系统。在线控制指受控对象的全部操作(反馈信息检测和控制信息输出)都是在计算机直接参与下进行的,无需系统管理人员干预,又称联机控制。实时控制是指计算机对于外来信息的处理速度,足以保证在所容许的时间区间内完成对被控对象运动状态的检测和处理,并形成和实施相应的控制。这个容许时间区间的大小,要根据被控过程的动态特性来决定。对一个快速的被控过程,容许时间区间较小;对慢的被控过程,容许时间区间较大。计算机还应当配有实时时钟和完整的中断系统,并应有相当高的可靠性,以满足实时性要求。一个在线系统不一定是实时系统,但是一个实时系统必定是在线系统。

分时方式控制直接数字控制系统是按分时方式进行控制的,即按照固定的采样周期时间对所有的被控制回路逐个进行采样,并依次计算和形成控制输出,以实现一个计算机对多个被控回路的控制。计算机对每个回路的操作分为采样、计算、输出三个步骤。为了增加控制回路(采样时间不变)或缩短采样周期(控制回路数一定),以满足实时性要求,通常将三个步骤在时间上交错地安排。例如对第1个回路进行输出控制时,可同时对第2个回路进行计算处理,而对第3个回路进行采样输入。这既能提高计算机的利用率,又能缩短对每个回路的操作时间。

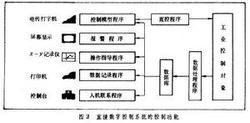

灵活和多功能控制直接数字控制系统的特点是具有很大的灵活性和多功能控制能力。 系统中的计算机起着多回路数字调节器的作用。通过组织和编排各种应用程序,可以实现任意的控制算法和各种控制功能,具有很大的灵活性。直接数字控制系统所能完成的各种功能最后都集中到应用软件里。图2是其中的一些主要方面,如直控程序、报警程序、操作指导程序、人机联系程序、数据记录程序等。这些程序平时存储在数据库中,使用时再从库里调出。

系统中的计算机起着多回路数字调节器的作用。通过组织和编排各种应用程序,可以实现任意的控制算法和各种控制功能,具有很大的灵活性。直接数字控制系统所能完成的各种功能最后都集中到应用软件里。图2是其中的一些主要方面,如直控程序、报警程序、操作指导程序、人机联系程序、数据记录程序等。这些程序平时存储在数据库中,使用时再从库里调出。

用途DDC系统中的计算机参加闭环控制过程,它不仅能完全取代模拟调节器,实现多回路的PID(比例—积分—微分)调节,而且不需改变硬件,只通过改变程序就能实现各种较复杂的控制,如串级控制、前馈控制、非线性控制、自适应控制、最忧控制、模糊控制等。1

由于DDC系统中的计算机直接承担控制任务,所以要求(系统)实时性好、可靠性高和适应性强。为了充分发挥计算机的利用率,一台计算机通常要控制几个或者几十个回路,那就要合理地设计应用软件,使其不失时机地完成所有的功能。DDC系统是计算机用于工业生产过程控制的最典型的一种系统。它已广泛应用于材料热加工、化工、机械、冶金等部门。在DDC系统中,计算机作为数字控制器使用。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国