孔加工分类钻孔加工

模具零件的各种孔,如螺孔、螺钉穿孔、销钉孔、顶杆孔、圆形芯固定孔等,都需经钻、铰加工,达到孔径、孔距精度及粗糙度的要求。3常用的加工方法见表。

|| ||

铰孔加工模具中常有一部分销钉孔、顶杆孔、芯子固定孔等需要在划线后或组装时加工,其加工精度一般为IT6~IT8级,粗糙度不低于Ra3.2μm。

|| || 铰孔的一般原则

深孔加工塑料模中的冷却水道孔、加热器孔及一部分顶杆孔等需进行深孔加工。一般冷却水孔精度要求不高,但要防止偏斜;加热器孔为保证热传导效率,孔径及粗糙度都有一定要求,孔径比加热棒大0.1~0.3mm,粗糙度为Ra12.5~6.3μm;而顶杆孔要求较高,一般精度为IT8并有垂直度、粗糙度要求。

孔系加工模具上许多孔都要求保证孔距、孔边距、各孔轴线的平行度、与端面的垂直度及两个零件组装后孔的同轴度。这类孔系加工时一般先加工基准,然后划线加工各孔。

孔加工方法螺旋插补铣削用铣刀斜向铣入工件毛坯或已加工出的预孔。然后在X/Y向圆周运动的同时沿Z轴螺旋向下铣削,以实现扩孔加工。2

圆周插补铣削铣刀围绕已加工预孔的外径或内径以全齿深进行走刀铣削,以实现扩孔加工。

插铣或Z轴铣削通过沿着工件的肩壁逐次进行插切,在粗铣出凹腔的同时加工(钻削)出一个新的孔。

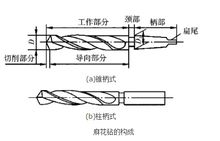

常用孔加工刀具孔加工刀具从实体材料上加工出孔或扩大已有孔的刀具称为孔加工刀具。如麻花 钻、中心钻、扁钻、深孔钻等可以在实体材料上加工出孔,而铰刀、扩孔钻、镗 刀等可以在已有孔的材料上进行扩孔加工。4

钻孔刀具(1)麻花钻。

麻花钻是最常见的孔加工刀具,它可在实心材料上钻孔,也可用来扩孔,主要用于加工φ30mm以下的孔。

(2) 深孔钻。

孔的长径比 (L/D) 大于5为深孔,因加工深孔是在深处切削,切削液不易注入,散热差,排屑困难,钻杆刚性差,易损坏刀具和引起孔的轴线偏斜,影响加工精度和生产效率,故应选用深孔刀具加工。

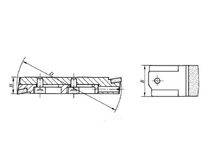

(3) 扩孔钻。

将工件上已有的孔 (铸出、锻出或钻出的孔) 扩大的加工方 法叫做扩孔。加工中心上进行扩孔多采用扩孔钻,也可使用键槽铣刀或立铣刀 进行扩孔,比普通扩孔钻的加工精度高。

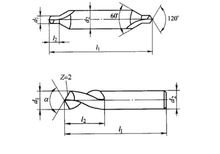

(4) 中心钻和定心钻

中心钻主要用于钻中心孔,也可用于麻花钻钻孔前预钻定心孔;定心钻主要用于麻花钻钻孔前预钻定心孔,也可用于孔口倒角,α主要有90°和120°两种。

镗刀在机床上用镗刀对大、中型孔进行半精加工和精加工称为镗孔。镗孔的尺寸精度一般可达IT7~IT10。镗刀种类很多,按切削刃数量可分为单刃镗刀和双刃镗刀。

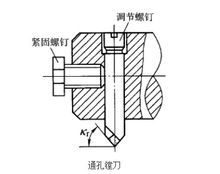

(1)单刃镗刀。

单刃镗刀可用于镗削通孔、阶梯孔和 不通孔。单刃镗刀只有一个刀片,使用时用螺钉装夹到镗杆上。垂直安装的刀片镗通孔,倾斜安装的刀片镗不通孔或阶梯孔。

单刃镗刀刚性差,切削时易引起振动,为减小径向力,宜选较大的主偏角。镗铸铁孔或精镗时,常取κr=90°;粗镗钢件孔时,为提高刀具寿命,一 般取κr=60°~75°。单刃镗刀结构简单,适应性较广,通过调整镗刀片的悬伸长度即可镗出不同直径的孔,粗、精加工都适用;但单刃镗刀调整麻烦,效率低,对工人操作技术要求高,只能用于单件小批量生产的场合。

(2)双刃镗刀。

镗削大直径的孔可选用双刃镗刀。双刃镗刀有两个对称的切削刃同时工作,也称为镗刀块 (定尺寸刀具)。双刃镗刀的头部可以在较大范围内进行调整,且调整方便,最大镗孔直径可达 1000mm。切削时两个对称切削刃同时参加切削,不仅可以消除切削力对镗杆的影响,而且切削效率高。双刃镗刀刚性好,容屑空间大,两径向力抵消,不易引起振动,加工精度高,可获得较好的表面质量,适用于大批量生产。

铰刀铰孔是用铰刀对孔进行精加工的方法。铰孔往往作为中小孔钻、扩后的精加工,也可用于磨孔或研孔前的预加工。铰孔只能提高孔的尺寸精度和形状精度,减小其表面粗糙度值,不能提高孔的位置精度,也不能纠正孔的轴线歪斜。 一般铰孔的尺寸精度可达IT7~IT9,表面粗糙度JPRa值可达1.6~0.8μm。

铰孔质量除与正确选择铰削用量、冷却润滑液有关外,铰刀的选择也至关 重要。在加工中心上铰孔时,除使用普通标准铰刀外,还常采用机夹硬质合金刀 片单刃铰刀和浮动铰刀等。

(1) 普通标准铰刀。

普通标准铰刀有直柄、锥柄和套式三 种。锥柄铰刀直径为φ10~φ32mm,直柄铰刀直径为φ6~φ20mm,小孔直柄铰 刀直径为φ1~φ6mm,套式铰刀直径为φ25~φ80mm。

(2)机夹硬质合金刀片单刃铰刀。

机夹硬质合金刀片单刃铰刀刀片3通过楔套4用螺钉1固定在刀体上,通过螺钉7、销6可调节铰刀尺 寸。导向块2可采用黏结和铜焊方式固定。机夹硬质合金刀片单刃铰刀不仅寿命 长,而且加工孔的精度高,表面粗糙度Ra值可达0.7μm。对于有内冷却通道的单刃铰刀,允许切削速度达80m/min。

(3) 浮动铰刀。

浮动铰刀不仅能保证换刀和进刀过程中刀具的稳定性,刀片不会从刀杆的长方形孔中滑 出,而且还能通过自由浮动而准确地“定心”。由于浮动铰刀有两个对称刃, 能自动平衡切削力,在铰削过程中又能自动补偿因刀具安装误差或刀杆的径向圆跳动而引起的加工误差,因而加工精度稳定。浮动铰刀的寿命比高速钢铰刀高8~10倍且具有直径调整的连续性,因此是加工中心所采用的一种比较理想的铰刀。

锪刀锪刀主要用于各种材料的锪台阶孔、锪平面、孔口倒角等工序,常用的锪刀有平底型、锥型及复合型等。

机用丝锥机用丝锥主要用于加工M6~M20的螺纹孔。从原理上讲,丝锥就是将外螺纹做成刀具。

螺纹铣刀螺纹铣刀有圆柱螺纹铣刀、机夹螺纹铣刀及组合式多工位专用螺纹镗铣刀等形式。5

孔加工刀具特点①大部分孔加工刀具为定尺寸刀具,刀具本身的尺寸精度和形状精度 不可避免地对孔的加工精度有重要的影响。

②孔加工刀具尺寸由于受到加工孔直径的限制,刀具横截面尺寸较 小,特点是用于加工小直径孔和深径比(孔的深度与直径之比的数值)较大 的孔的刀具,其横截面尺寸更小,所以刀具刚性差,切削不稳定,易产生 振动。

③孔加工刀具是在工件已加工表面的包围之中进行切削加工,切削呈 封闭或半封闭的状态,因此排屑困难,切削液不易进入切削区,难以观察切 削中的实际情况,对工件质量、刀具寿命都将产生不利的影响。

④孔加工刀具种类多、规格多。

技术要求在孔加工过程中,应避免出现孔径扩大孔直线度过大、工件表面粗糙度差及钻头过快磨损等问题,以防影响钻孔质量和增大加工成本。应尽量保证以下的技术要求:2

(1)尺寸精度:孔的直径和深度尺寸的精度;

(2 )形状精度:孔的圆度、圆柱度及轴线的直线度;

(3)位置精度:孔与孔轴线或孔与外圆轴线的同轴度;孔与孔或孔与其他表面之间的平行度垂直度等。

同时,还应该考虑以下5个要素:

(1)孔径孔深、公差表面粗糙度孔的结构;

(2)工件的结构特点,包括夹持的稳定性悬伸量和回转性;

(3)机床的功率转速、冷却液系统和稳定性;

(4)加工批量;

(5)加工成本。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国