简介

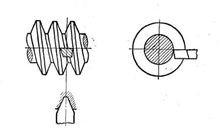

阿基米德蜗杆的特点是在轴向剖面中的齿形呈直线,齿形角一般为20°。在同螺纹方向l垂直的法向剖面中的齿形是曲线,在与轴线垂直的端剖面中的齿形是阿基米德螺旋线(等进螺线),在其他任何剖面中的齿形都不是直线。

得到正确的阿基米德蜗杆,方法很简单:把车刀刀刃磨成齿形角为20°的直线刃,并使它保持在车床中心高的水平面内进行切削(如下图)。

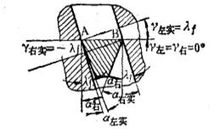

由于蜗杆螺纹升角(λf)的影响,车刀切削时的实际前角γ实和实际后角α实将不同于车刀的刃磨角度(γ和α)。对于右旋蜗杆(正扣蜗杆),左侧刃切削时的实际后角α左实将小于刃磨后角α左,切削时的实际前角γ左实将大于刃磨前角γ左。右侧刃则相反,切削时的实际后角α右实增大,而实际前角γ右实减小,如图所示。

阿基米德蜗杆是目前在生产中最常见的蜗杆类型。1

阿基米德蜗杆蜗轮传动蜗杆的基本参数

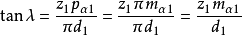

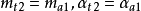

阿氏蜗杆的端面齿形为阿氏螺线,轴面为齿条(如图)。阿氏蜗杆就是齿形角为40°的螺杆,其基本参数以轴面为标准值,它们是:螺纹的头数z1,模数ma1,压力角 ,还有

,还有 和

和 。由于以上参数还不能确定蜗杆分度圆的直径d1,为了限制滚刀的数量又标准化了一个新的参数d1,这样一个模数只有1~2把滚刀。

。由于以上参数还不能确定蜗杆分度圆的直径d1,为了限制滚刀的数量又标准化了一个新的参数d1,这样一个模数只有1~2把滚刀。

蜗杆分度圆的升角由下式计算:

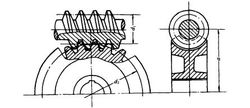

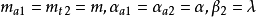

蜗轮的基本参数蜗杆轴面为齿条,所以切制出来的蜗轮轮齿在主截面(过蜗杆轴并与蜗轮轴垂直的截面)的齿形为渐开线(如上图)。蜗轮的基本参数以主截面为标准值,它们是:

此外还有z2、ha*、c*。及变位系数x2和螺旋角β2。蜗杆不变位,蜗轮的变位原理与齿轮齿条变位相同。变位的目的是为了凑中心距或对蜗轮采取正变位以提高其承载能力。

此外还有z2、ha*、c*。及变位系数x2和螺旋角β2。蜗杆不变位,蜗轮的变位原理与齿轮齿条变位相同。变位的目的是为了凑中心距或对蜗轮采取正变位以提高其承载能力。

蜗杆蜗轮传动蜗杆蜗轮传动等效于其主截面内的齿条齿轮传动。可仿照齿轮齿条传动得其能连续传动的必要条件是:

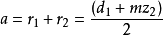

同理,标准蜗杆蜗轮传动的中心距:

同理,标准蜗杆蜗轮传动的中心距:

传动比:

传动比:

蜗杆蜗轮传动的特点是单级传动比大,一般实用的是

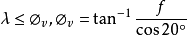

蜗杆蜗轮传动的特点是单级传动比大,一般实用的是 ,分度用的蜗杆蜗轮传动的传动比可达500。但随着i12的增大,其机械效率显著降低。此外,和螺旋副相似,当满足下面的条件时,它具有反向自锁的性能,即:2

,分度用的蜗杆蜗轮传动的传动比可达500。但随着i12的增大,其机械效率显著降低。此外,和螺旋副相似,当满足下面的条件时,它具有反向自锁的性能,即:2

阿基米德蜗杆的车削及磨削阿基米德蜗杆的车削车削阿基米德蜗杆螺旋面,与在车床上车削普通螺纹的方法完全相同。车刀直线刃嘟应置于蜗杆轴向内,如图册所示。其车刀形状如图册所示。当蜗杆导程角小而齿距也不大时,可同时加工两侧齿面。若导程角大,则需增大左右切削刃刀具角β1和β2的差。

阿基米德蜗杆除车削加工外,还可以采用铣削加工,但铣刀的切削刃必须采用理论上求出的特定曲线。

阿基米德蜗杆的磨削阿基米德蜗杆螺旋面可在S7520型螺纹磨床上用盘形锥面砂轮进行磨刚,与磨削普通的梯形螺旋一样,在磨削寸应将砂轮轴线对蜗杆轴线倾斜一个蜗杆导程角。由于蜗杆螺旋面在不同直径上导程角不同,而砂轮的倾斜角应等于蜗杆分度圆柱螺旋导程角,因而在磨削时有干涉现象发生。为此,砂轮在轴更上的刃廓应不为直线。在S7520型螺纹磨床上所采用的普通砂轮修整器,只能修整刃廓为直线的砂轮,造成蜗杆齿廊形状有歪曲现象发生,且歪曲量随着蜗杆螺旋导程角、砂轮直径及齿高的增大而增加。

在加工较大导程角的蜗杆时,应采用S7732蜗杆磨床。该磨床带有砂轮校正器和磨样板装直,可将砂轮修整成理论上计算的特定曲线,从而磨出正确的蜗杆齿形,以减小或消除上述截面歪曲现象。3

特点阿基米德蜗杆的特点是蜗杆的轴向截面齿形为直线形的。蜗轮滚刀的基本蜗杆应当等于与被切蜗轮相啮合的蜗杆的基本尺寸(即轴向模数ms,分度园直经Dt,螺旋方向一左旋或右旋,螺纹头数Z1,螺旋升角λθ,齿形角α),同时,蜗轮滚刀切制蜗轮时,刀具与被切蜗轮所处的相互空间位置,应当符合于蜗轮与对应的蜗杆在相互啮合传动时所处的空间位置,因此:每一单独的蜗轮,有其专用的蜗轮滚刀。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国