简介

动臂:反铲挖掘机大臂的形状,一般来讲都是有一定的弯位的,这样能较好的针对停机面以下的土壤进行强行挖掘,正铲挖掘机却一般都是直的,这样也能更好地针对停机面以上的土壤进行强行挖掘。其结构一般是箱体式的,上、下两块是盖板,侧面两块是墙板,相机架相连处是大臂座套,与动大臂缸杆相连处是大臂中套,与中缸筒相连处是中缸筒耳座,与小臂相连处是大臂钗。

斗杆:挖掘机斗杆一般为左右对称、宽度相等、直的整体式封闭箱型焊接构件。

结构形式动臂和斗杆并不是实心的,而是采用箱型结构,即截面是由4块钢板焊接成的矩形,中间什么都没有。钢材是在强度、刚度、疲劳性能、可加工性、经济性等方面最适合挖掘机动臂的材料。动臂和斗杆截面高度不能太大,还要保证抗扭性能,箱型结构在抗弯性能上相当于两个并排的工字钢,而抗扭性能则优于两个单独的工字钢总和。

动臂斗杆工作原理挖掘机的工作装置采用连杆机构原理,而各部分的运动则通过油缸的伸缩来实现。反铲工作装置各部件之间的联系都采用铰接,并通过各油缸行程的变化实现挖掘过程中的各种动作。

动臂:动臂的下铰点与转台上的连接耳相铰接,利用动臂油缸支撑,改变此油缸的行程即可使动臂绕其下铰点转动而升降。

斗杆:斗杆与动臂的上端相铰接,利用装在动臂梁上平面的斗杆油缸的行程变化,可使斗杆绕动臂上端的铰点转动。

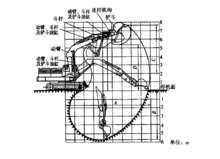

动臂斗杆的工作过程仅采用动臂油缸当仅采用动臂油缸工作来进行挖掘时,铲斗斗齿的运动轨迹是以动臂的下铰点为中心作的弧,所以可得到最大的挖掘半径和最长的挖(从最大高度C 至最大深度B 之间的弧长),而且易于使挖掘的土层较薄,故适掘行程用于挖掘较坚硬的土层。

仅采用斗杆油缸 当仅采用斗杆油缸工作来进行挖掘时,铲斗斗齿的运动轨迹是以斗杆与动臂的铰接点为中心所作的弧(从最大深度B至停机面之间的弧)。这种挖掘方式在动臂位于最大下倾角时能达到最大的挖掘深度,而且也有较大的挖掘行程,再较坚硬的土壤条件下工作时能保证装满铲斗。在实际工作时常采用这种挖掘方式。1

当仅采用斗杆油缸工作来进行挖掘时,铲斗斗齿的运动轨迹是以斗杆与动臂的铰接点为中心所作的弧(从最大深度B至停机面之间的弧)。这种挖掘方式在动臂位于最大下倾角时能达到最大的挖掘深度,而且也有较大的挖掘行程,再较坚硬的土壤条件下工作时能保证装满铲斗。在实际工作时常采用这种挖掘方式。1

分类及特点动臂动臂是反铲的主要部件,其结构由整体式和组合式两种。整体式动臂的优点是结构简单,质量轻而刚度大。其缺点是更换的工作装置少,通用性较差,多用于长期作业条件相似的挖掘机上。整体式动臂又可分为直动臂和弯曲动臂两种。其中的直动臂结构简单质量轻制造方便,主要用于悬挂式挖掘机,但它不能式挖掘机获得较大的挖掘深度不适用于通用挖掘机;弯动臂是应用最广泛的结构形式。组合式动臂有辅助连杆(或液压缸)或螺栓连接而成。上下动臂之间的夹角可用辅助连杆或液压缸来调节,虽然结构操作复杂化但在挖掘机作业中可随时大幅度调整上下动臂者间的夹角,从而提高挖掘机的作业性能,尤其是用反铲或抓斗挖掘窄而深得基坑时,容易得到较大距离的垂直挖掘轨迹,提高挖掘质量和生产率。组合式动臂的优点是,可以根据作业条件随意调整挖掘机的作业尺寸和挖掘能力,且调整时间短。此外它的互换工作装置多,可以满足各种作业的需要,装车运输方便。其缺点是质量大,制造成本高,用于中小型挖掘机上。

斗杆当需要改变挖掘范围或作业尺寸时,一般采用更换斗杆的方法,或者在斗杆上设置若干个可供调节选择的与动臂端部铰接的孔。因此,多数挖掘机厂商都在同一机型上配置了不同长度和规格的斗杆。除整体式斗杆外,还有组合式斗杆,把斗杆的加长部分拆下即为短斗杆。此外,当挖掘机的作业要求发生变化如正、反铲互换时,斗杆油缸的位置可进行针对性调整,一般反铲作业时,将斗杆油缸置于动臂的上部。正铲作业时,则将斗杆油缸置于动臂的下部,以保证挖掘时斗杆油缸大腔发挥作用,产生较大的挖掘力。螺栓连接的组合式斗杆,它通过改变斗杆两部分的连接螺孔位置达到改变斗杆长度的目的。这种形式结构简单,但调节复杂,由于斗杆中部开有螺孔,因此对斗杆强度有所削弱。2

动臂斗杆连接方式动臂与斗杆的连接方式为铰接,但从具体结构上来说,有斗杆夹动臂与动臂夹斗杆之分。考虑到动臂一般相对不变而因此,通常采用动臂夹斗杆的连接斗杆可根据作业要求进行更换。在这种方案中,动臂的前端为开叉形的。常见的动臂中部为封闭的箱形焊接结构,各类挖掘机上多采用此方案。在动臂与斗杆之间同时还连接有斗杆油缸,以保证斗杆相对于动臂的摆动。对于反铲挖掘机,斗杆液压缸一般布置于动臂和斗杆的上方。这样布置的目的主要是为了保证反铲挖掘机在挖掘作业时斗杆液压缸的大腔工作,以产生较大的挖掘力。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国