铁氧体的烧结过程

铁氧体的烧结过程是指在铁氧体制造过程中,将成型后的铁氧体坯经过一定的处理后置于高温烧结炉中加热到一定的温度一烧结温度,井在烧结温度下保持一段时间-保温,然后冷却下来的过程。

铁氧体烧结的目的在于使铁氧体生成反应完全,即全部反应生成符合要求的铁氧体; 控制铁氧体的内部组织结构以达到所要求的电磁和其他物理性质; 满足技术条件上所规定的产品形状、尺寸和外观等要求。

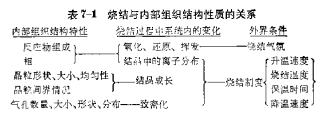

铁氧体的内部组织结构影响着铁氧体的性能。 在铁体制造过程中,内部组织结构特性是与铁氧体的烧结紧密相关的。烧结情况与铁氧体内部组织结构特性大致可归纳成如表7-1所的关系。

通常铁氧体的烧结过程可以分成初期中期和末期三个阶段。在烧结的初期,铁氧体粉料颗粒接触并在接触表面形成颈部,颈部长大而在总体上还未出现晶粒生长。铁氧体坯件的线收缩率约为百分之几或相当于坯件密度增加百分之十左右。

在烧结的中期,开始气孔仍然是处于连通的状态,气孔的形状是多种多样的。随着烧结的进行,还件体积显著收缩,密度增大。当铁氧体坏件度达到理论值的 60% 左右时,晶粒开始生长。此时坯件中仍有许多气孔。密度变化在较大的范内随着烧时间的加长而减慢(对数关系)。随着晶粒尺寸的大,致密化的度有所下降。 当铁氧体坏件密度大约为理论密度的 95% 时气孔全部变成封闭式的。

在烧结的末期,可能发生不连续的晶体生长。当有异常晶粒生长时,大量气孔被卷入晶粒内部,并且气孔与晶粒边界隔绝,因而还件不能有更多的收缩。如果能够避免不连续的晶粒生长,则由于气孔可以在晶界上被排除,最后的百分之几的气孔可以得到排除。于是可得到高密度的铁氧体烧结体。在某些情况下,铁体烧结体的密度可接近X光理论密度。

铁氧体的烧结有固相烧结、带液相的烧结和加压烧结三大类型。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国