精细陶瓷的热压烧结技术

烧结技术是制造无缺陷、高强度、高性能而质量波动小的精细陶瓷制品的最重要工艺。陶瓷的显微结构通过烧结而形成,并且在烧结后很难用其他处理方法改变。从这点来说,烧结技术在陶瓷制造技术中格外重要。烧结技术不是孤立的,它与粉末原料的制备和成型技术有着不可分割的联系。超细颗粒原料、等静压成型成高致密坯体在制备致密的精细陶瓷中起主要作用,但最终形成致密陶瓷,却必须依靠好的烧结方法。现介绍其中的热压烧结法。

热压烧结法(包括热等静压法)是制造优良性能的精细陶瓷最有效的烧结方法。常压难烧结的粉末多半可用此法烧结。常压烧结只依靠粒子表面能或晶界能的降低为驱动力,相比之下,热压烧结法在加热的同时从外部施加压力,从而提供了额外的驱动力,因而能在时间短温度相对较低的条件下烧结,可以制得高密度制品,烧结资组助剂用量少,晶粒异常生长被抑制,可以制得细晶粒的致密烧结体。

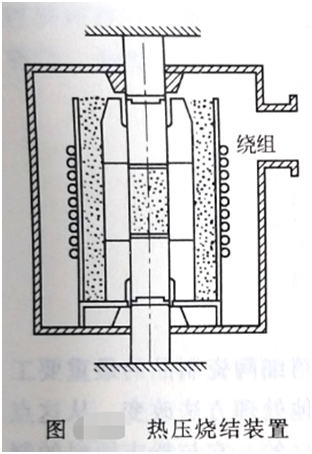

热压烧结法之一示于上图。一般使用碳制压模,在 N2或 Ar 气氛中,一边加热一边上下加压。为防止与碳发生反应,多半在压模内壁涂以 BN 粉末。随着碳、石墨材料的改进,用作热压模具的碳模的尺寸据悉最大已达Ф80cm,可用在 2200℃,压力 80MPa。热压烧结也需要烧结助剂,不同助剂得到不同密度的制品,相对密度对热性能和电性能都有重大影响。

由等静压成型发展而来的热等静压烧结法,是比通常的上下加压热压法更优越的烧结方法。热等静压用气体为压力介质,粉料一边加热一边各向同性地被压缩。粉体先预压成型,然后装于 Ta 等金属或石英玻璃和高硼硅酸盐耐热玻璃制成的容器内,抽真空后密封置于热等静压炉中加热,充人高压 Ar、He 等气体加压烧结。压力可达1000MPa,温度 2200℃以上。1700℃以上加热元件用石墨、钽丝和钨丝,1200℃以下用铬铝电热丝。

也可将坯体在较低气压下烧结使坯料封孔,然后通入压力为 1~10MPa 的气体进行无封套等静压烧结,也可制得致密陶瓷。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国