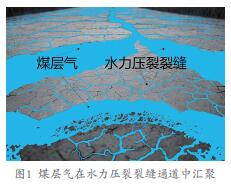

煤层气是非常规天然气家族的重要一员,如果说常规天然气是一堆互相连通的气球,那么煤层气就是一个“巨型海绵”。当人们用常规开采技术手段刺破它时,常规天然气会喷薄而出,而煤层气则像涓涓细流,和低产井画上了等号,很多专家认为它不具备商业开采价值,直到一项关键的技术——水力压裂技术出现改变了这种局面。水力压裂技术在煤层气这一“巨型海绵”中开辟出一条条流体通道,一道道涓涓细流得以聚少成多,一口“高产井”就此诞生。

水力压裂技术的“前世今生”

水力压裂技术指利用地面高压泵组,以超过地层吸收能力的泵注排量,将压裂液泵入井内,在井筒内憋起高压,当该压力超过井壁附近地应力达到岩石抗张强度后,将在井壁附近地层产生裂缝,继续注入带有支撑剂的压裂液,使得裂缝继续延伸并在裂缝中充填支撑剂,最终停泵后,可在地层中形成具有一定几何尺寸和导流能力的填砂裂缝,实现储层改造的目的。简单地讲,水力压裂技术就是一个“压”“裂”和“撑”的过程。

石油开采中,由于大多数储层具有低渗透性,在钻井过程中井筒附近储层又容易受到钻井液伤害堵塞,导致油井不能依靠储层压力将原油输送出来。为了解决这个问题,早在1860年,石油工程师就尝试利用井下炸药爆炸手段来破碎岩石,制造井洞,实现增透增产目的。虽然这种方法效果立竿见影,但是危险性很高,于是1947年,美国堪萨斯州试验了水力压裂技术,这种技术对井下储层岩石的“刺激”更为安全可靠,增产效果也很明显。1949年,哈里伯顿石油固井公司注册了水力压裂方法专利,将其投入商业运营并成功大范围推广,直到现在,水力压裂技术已经成为美国油气开采必备的技术,应用的油气井井数占比超过了90%。中国的水力压裂技术最早可追溯至1952年,陕北延长油矿在地面油层露头处,使用手压泵压出了水平裂缝,1955年,中国石油玉门油田在新5井进行了国内首次水力压裂施工,自此,水力压裂技术开启了国内发展新纪元。

尽管水力压裂技术诞生如此之早,但在很长一段时间里,它一直都是默默无闻的,不被人们所关注。20世纪50-60年代,水力压裂技术是一种小型技术措施,用于储层解堵和增产。在同一时期,延长油矿依然大量采用井下爆炸技术解堵和增产,这一技术直到1975年才被废止。到了20世纪70年代,油气资源开发进入低渗透领域,水力压裂技术发展了大型化储层改造,成功盘活了过去不具有商业开采价值的低渗透油气田,展现出应用潜力。20世纪80-90年代,水力压裂技术不再是一项“小众”的简单增产措施,开始快速发展,在此期间,压裂设计、压裂设备、压裂工具、压裂工艺、压裂液和支撑剂等都获得了大量研究和突破,水力压裂技术也逐渐成为了低渗透油气田开发的关键技术。21世纪,随着非常规油气资源勘探开发的大热,以其中闪亮的明星“页岩气”为代表,水力压裂技术作为页岩气开采的关键技术而名声大噪,发展得越来越成熟和复杂,成为一门重要学科。据悉,中国石油目前超过70%的油气井需要进行水力压裂技术作业,每年压裂井次高达数万次。

煤层气水力压裂技术大放异彩

煤层气的储层常常具有低渗透性,气体以吸附气为主,牢牢吸附在煤层基质表面,想把它顺利地开采出来难度非常大。如果把煤层气比喻成困在深山里的居民,里面的人想要出来,就得翻山越岭、迂回绕弯,真是道阻且长。怎么办?俗话说得好“想致富,先修路”,水力压裂技术好比在深山中钻出一个个隧道,架起一座座桥梁,输送着天下福气。

煤层气的开采是一项综合性技术,涉及钻井、完井、压裂、排采等多个工序环节。为了提高煤层气井的单井产气量,石油工程师绞尽脑汁,尝试了很多方法,例如,为了增大井筒与煤储层的接触面积,采用新的钻井技术在煤层中将井筒通道钻长、钻多或钻密,基于此相继试验了L/U/V形水平井、丛式井和多分支水平井等井型设计。为了避免储层渗透性被破坏造成“出气不畅”,石油工程师设法尝试储层保护钻井技术,降低井筒附近储层的伤害。为了解决储层渗透性低带来的“出气太少”,石油工程师尝试在井下制造人工洞穴、获取水力割缝,诱导煤层产生裂缝增透,尝试在井下采用可控冲击波、功率超声波进行煤层增透,尝试在井下采用水力压裂技术改造煤层,制造人工裂缝增透。经过长期实践,水力压裂技术脱颖而出,成为煤层气开采工序中关键的一环,由此发展出多种适用于煤层气的水力压裂技术。

煤层气水力压裂技术的目标岩层通常是煤岩,与一般的岩体性质有很大区别,具有弹性模量低、强度低、泊松比高的特征,可分为硬煤和软煤两大类。硬煤的可改造性较好,水力压裂技术容易在煤层中压开裂缝,促使裂缝不断扩展延伸,形成一个个渗透性较高的气体通道,沟通煤层中的天然裂隙,解吸的煤层气开始汇集到附近一个个小通道里,再沿着小通道汇集到更大的主通道里,最终汇聚成滚滚气流,实现产气量的提高。为了降低煤层气水力压裂技术的成本,目前多采用常规活性水压裂技术,利用添加少量化学药剂的活性水压裂液大幅度降低压裂液成本,降低储层污染,同时结合平台丛式井的工厂化作业模式,降低作业成本。软煤层的可改造性较差,水力压裂技术容易在煤层中发生挤胀和穿刺行为,难以形成有效裂缝,针对这一问题,开发出煤层顶(底)板间接压裂技术,选择煤层的顶部或底部岩层进行水力压裂,使裂缝在可改造性较好的岩层中延伸,进而沟通相邻的煤层,从而实现煤层的间接有效改造。

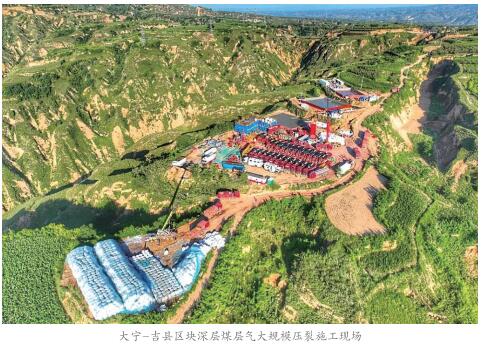

近年来,随着煤层气开发向着深部进军,涌现出一系列新的水力压裂技术。石油工程师在研究中发现,有的深部煤层含有碳酸盐岩矿物成分,这些矿物成分可与酸反应,溶解于酸液中,具有较好的酸溶蚀性质,于是开发了一种体积酸压技术。与常规活性水压裂技术不同,体积酸化压裂技术最大的特点是采用了酸性的压裂液,可以在煤层中既造缝又溶蚀,这大大增强了储层的改造体积和复杂程度。有的深部煤层采用常规活性水压裂技术效果不佳,石油工程师分析认为是储层的技术适应性较差,导致储层改造体积不足,那么设法增大储层改造体积,形成大规模的体积缝网是提高压裂效果的关键,于是开发了一种大规模体积压裂技术。中石油煤层气有限责任公司在大宁一吉县区块建设了国内首个深层煤层气开发试验区,创新性地开发了超大、超密、充分支撑体积缝网的水平井大规模体积压裂技术,单井日产气量突破15万立方米,改变了长期以来煤层气井低产的刻板印象。

结语

技术突破引领产业发展,美国通过页岩气革命实现能源独立,引领了页岩气大开发的浪潮。煤层气开发历经近40年风风雨雨,取得了一些明显成效,得益于煤层气水力压裂技术的进步,低渗透、深度已不再是制约煤层气效益开发的因素。相信在不远的将来,在煤层气产业从业者们的共同努力下,“煤层气革命”也将看到曙光。

作者:徐栋 朱卫平 王梓麟(中石油煤层气有限责任公司工程技术研究院)

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国