作者段跃初

近年来,麻省理工学院的研究团队在复合材料领域取得了重大突破。他们所开发的“纳米缝合”技术,通过在复合材料的层间沉积微观碳纳米管,成功提高了材料的抗裂性能。这一技术革新为先进复合材料的应用带来了新的可能,尤其是在航空领域,有望实现更轻盈、更坚固的飞机,从而节省燃料并减少排放。

近年来,麻省理工学院的研究团队在复合材料领域取得了重大突破。他们所开发的“纳米缝合”技术,通过在复合材料的层间沉积微观碳纳米管,成功提高了材料的抗裂性能。这一技术革新为先进复合材料的应用带来了新的可能,尤其是在航空领域,有望实现更轻盈、更坚固的飞机,从而节省燃料并减少排放。

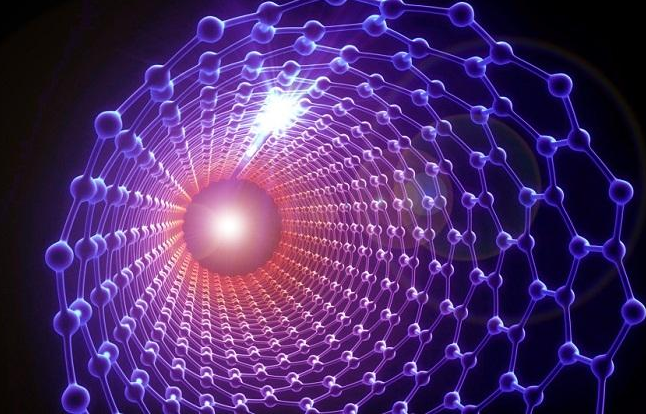

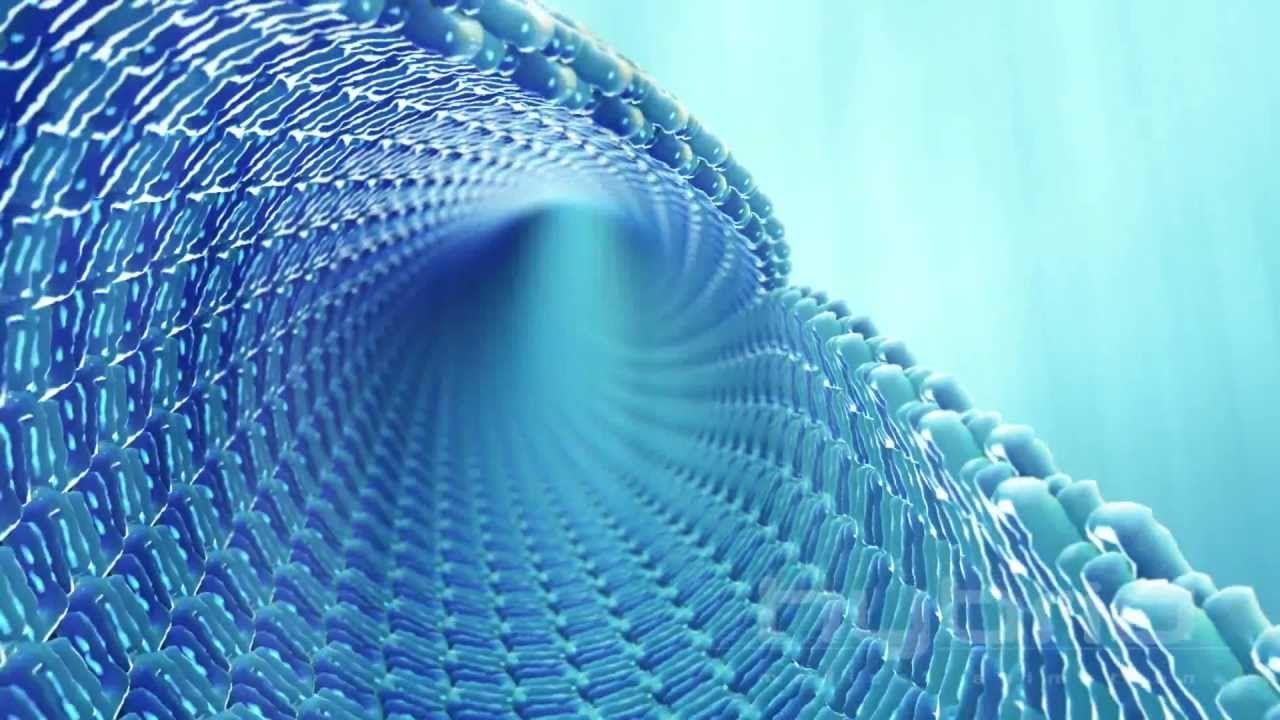

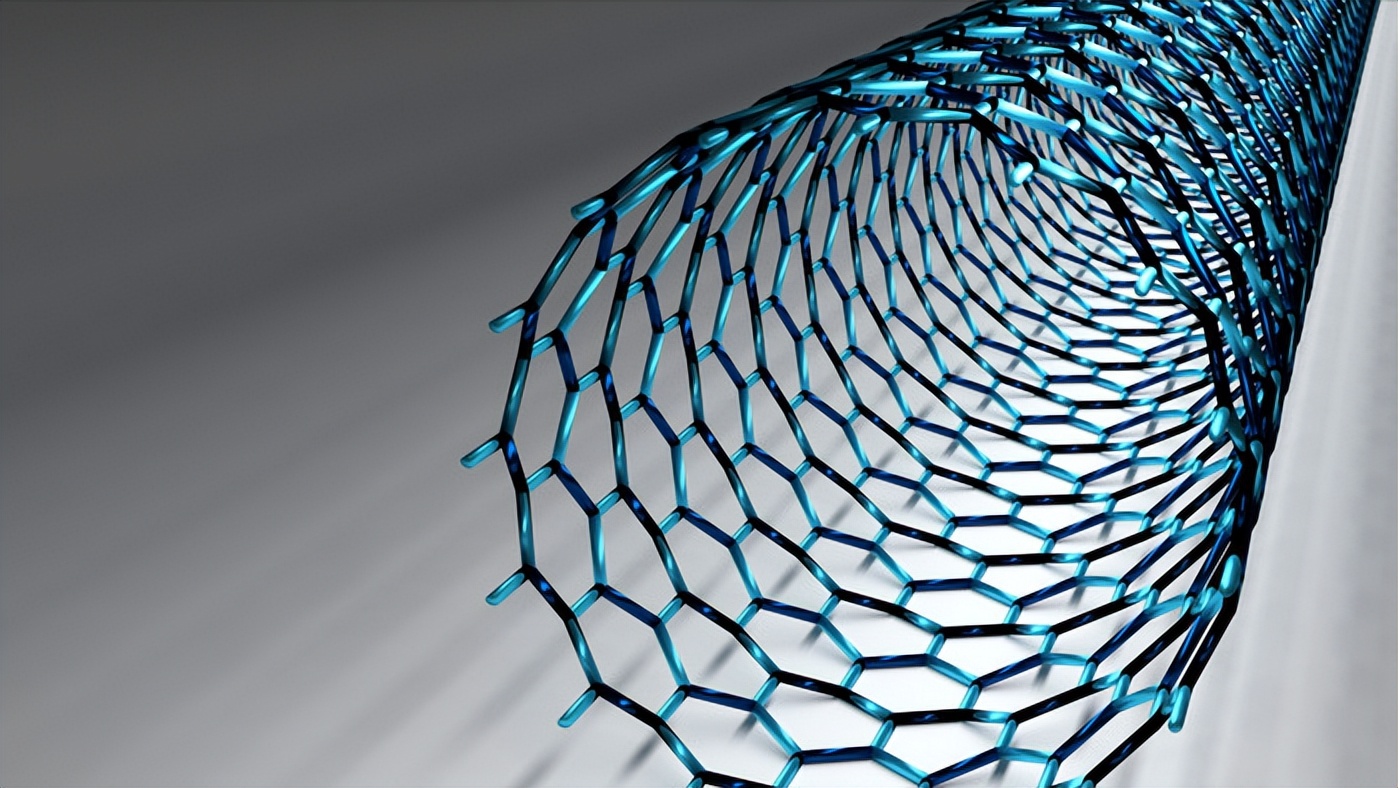

纳米缝合技术的核心在于利用碳纳米管在复合材料层间形成一层致密的网络结构。正如森林的细枝密布,这一层微观碳纳米管构成的“森林网”可以有效防止裂缝的扩散。当裂缝生成时,它们会被这些碳纳米管阻挡,使裂缝无法继续扩展,从而提高了复合材料的抗裂性能。

为了应对日益严重的环境问题,工程师们一直在寻求更为环保的解决方案。在航空领域,采用先进复合材料建造更轻、更坚固的飞机成为了一种趋势。复合材料由高性能纤维嵌入聚合物片中制成,这些片材可以堆叠并压制成多层材料,制成极轻且耐用的结构。然而,复合材料的一个主要弱点是层间存在空隙,容易产生裂缝并扩散,这限制了其在实际应用中的发展。

为了应对日益严重的环境问题,工程师们一直在寻求更为环保的解决方案。在航空领域,采用先进复合材料建造更轻、更坚固的飞机成为了一种趋势。复合材料由高性能纤维嵌入聚合物片中制成,这些片材可以堆叠并压制成多层材料,制成极轻且耐用的结构。然而,复合材料的一个主要弱点是层间存在空隙,容易产生裂缝并扩散,这限制了其在实际应用中的发展。

复合材料在实际应用中存在一个显著的弱点,即层间空隙。这些空隙是由于层与层之间的纤维嵌入物不完全粘合而产生的。在受力过程中,这些空隙会导致裂缝的产生和扩散。随着裂缝的扩展,复合材料的强度会逐渐降低,最终可能导致结构的破坏。这一问题一直是复合材料领域亟待解决的关键难题。

纳米缝合技术针对复合材料的这一弱点,通过在层间沉积微观碳纳米管,实现了层间的紧密连接。这一创新方法不仅提高了复合材料的抗裂性能,还使其在保持轻质和坚固特性的同时,具有更好的耐用性和可靠性。这一技术的出现,为复合材料在航空、航天、汽车等领域的广泛应用奠定了基础。

纳米缝合技术针对复合材料的这一弱点,通过在层间沉积微观碳纳米管,实现了层间的紧密连接。这一创新方法不仅提高了复合材料的抗裂性能,还使其在保持轻质和坚固特性的同时,具有更好的耐用性和可靠性。这一技术的出现,为复合材料在航空、航天、汽车等领域的广泛应用奠定了基础。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国