塑料极大方便了人们的生活,成为了与人类生活息息相关的材料。但是塑料在给人类带来便利的同时,其环境危害也逐步显现。全球每年生产3.59亿吨塑料,其中1.5-2亿吨就堆积在垃圾场,或暴露在自然界中。废弃塑料不仅会对自然界产生不良影响,它还会转化成微塑料对人体健康产生严重伤害。

目前主要采用填埋、焚烧和热裂解三种方法来处理废弃塑料。

1. 焚烧处理,将废弃塑料直接进行焚烧处理,但会对环境造成严重污染。燃烧废塑料时会有大量的黑烟产出,也会产生有毒有害的气体。同时,废塑料中的重金属化合物也会随着烟灰尘焚烧残留物一起排放,这对环境造成了很大的污染。2. 填埋处理,大量的废塑料所占据大量的土地资源,并增加土地资源的负担。废塑料降解缓慢,埋藏后会形成永久性垃圾,严重阻碍地下水的循环和水的渗透。3.热裂解,热裂解工艺简单,技术成熟,通过热裂解工艺处理废塑料,从而获得具有经济价值的裂解油,炭黑等产品,但排放二氧化、能耗高。

如何利用环境与好的方式处理废弃塑料?如何促进塑料制品循环再利用?这些问题都值得深思。回收利用可以减少资源使用、防止浪费和减少二氧化碳排放。它是循环经济的重要基础。

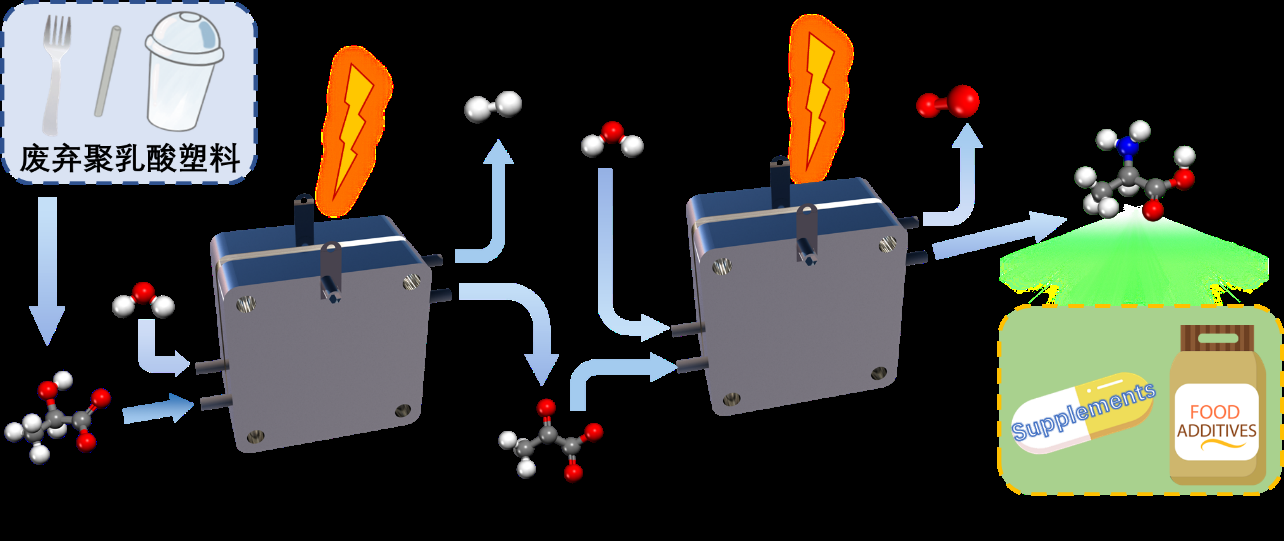

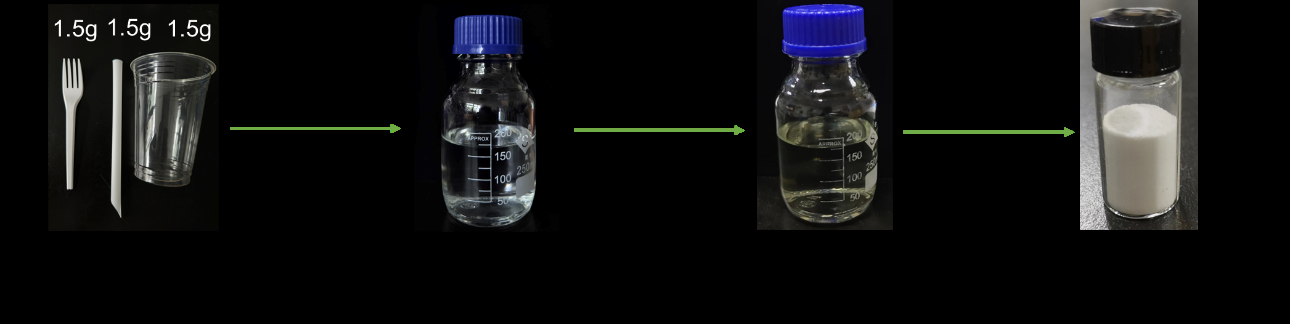

目前,科研人员利用化学级联催化,温和条件将聚乳酸(PLA)废塑料转化为氨基酸(Green Chem., 2024,26, 3995-4004)。由于乳酸与丙氨酸在分子结构上具有相似性,因此,结合了碱诱导的聚合物降解、脉冲电氧化和电化学还原胺化反应,在接近常温条件下实现了丙氨酸的生成,总收率为69%。

具体来说,首先在水溶液中使用碱催化剂将PLA降解为乳酸。获得的PLA水解产物直接用作供给源,并在镍氢氧化物负载的Pd电催化剂(Pd/Ni(OH)2)上通过脉冲电位产生丙酮酸,然后利用TiO2催化剂将丙酮酸转化为丙氨酸。

这种丙氨酸生产的级联过程保持了高效率、温和操作条件以及使用成本效益的原料(塑料废物)等优点,实现了丙氨酸的高效合成,不受到传统的生物和化学方法所需的严酷条件和昂贵的原料消耗等的限制。根据经济预算显示,将一吨的聚乳酸废弃塑料转化为丙氨酸可以获得1740美元的净收入。这为废弃塑料的高附加值转化提供了新的思路。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国