在能源化工、水电、桥梁等与我们息息相关的领域,钢铁都发挥着重要作用。作为国民经济的重要支柱产业,钢铁是工业转型升级的主战场。当传统钢铁产业与新兴数字技术碰撞,会擦出什么样的火花?近日,记者走进南京钢铁集团有限公司,见证铁矿成钢的全过程,感受一块钢的“数字之旅”。

从“单机”到“智享”

数字工人实现“一键炼钢”

在南钢JIT+C2M智能工厂,这个世界首个专业加工高等级耐磨钢和高强钢配件的智能工厂,在向我们展示数字钢铁的智慧生产力:六轴机器人、桁架机器人以及AGV小车穿梭其间,成千上万个传感器“藏”在生产线深处,精密监控测算着每项工作。

“‘JIT+C2M’就是just in time 准时制交付和 customer to maker从终端消费者到生产者的畅通。客户可以参与到产品、服务的设计和制造过程中,我们可以实现像生产消费品一样生产钢铁工业产品。”南钢金润JIT+C2M智能工厂管理室主任李小亮介绍,“目前,产线已经生产的图纸有2400多种,产线可以快速地换型,实现柔性生产。”

南钢JIT+C2M智能工厂。南京钢铁集团有限公司供图

数字化系统对每个工件进行数字建模,工件的工艺路径、生产时间和生产成本都会被标准化制定。智能工厂的订单、生产计划和板材生产线直接串联,形成数据包传输给系统。

通过这种个性化定制、智能化组板、数字化链接等管理措施,结合新一代数字信息技术,钢铁的智能化生产可以实现交付的敏捷化、准时化和便捷化。

从“钢铁森林”到“3D立体”

现实世界演化为“数字工厂”

在南钢智慧运营中心的数字大屏上,可以清晰地看到一块小矿石成长为钢筋铁骨的全流程,实体世界里的每一座工厂,在虚拟世界里面演化成“数字工厂”。

南钢智慧运营中心的“数字工厂”。南京钢铁集团有限公司供图

南钢常务副总裁徐晓春说:“通过智慧中心项目的建设,南钢以智慧运营中心、铁区一体化智慧中心、钢轧一体化智慧中心和能源管控一体中心,形成了‘一脑三中心’的布局,实现了大规模集控、无边界协同、大数据决策、智能化运营的变革。”

在铁区集控中心,采用3D建模、虚拟仿真、人工智能和大数据分析等先进技术,南钢实现了炼铁生产从“无人化料场-烧结-球团-焦化-高炉”的全流程优化重组和技术创新,将现实中的“钢铁森林”搬到屏幕上。工人轻点鼠标,就能远程实现可控、可视、可判的智能化炼铁生产。

南钢铁区3D可视化系统。南京钢铁集团有限公司供图

从“黑箱操作”到“百景千模”

适合大型钢铁企业的数据体系正在形成

“之前,炉内冶炼属于看不到的‘黑箱操作’,我们开发了138个智能应用模型、456张自动报表和1467幅画面,这些智能应用模型让铁区生产直观可见。”南钢炼铁事业部技术处数字化应用室主任刘永辉介绍说。

探索大语言模型和AI图像识别技术在不同业务场景中的应用,实现高层次的智能化和数字化运营,南钢开展了“人工智能百景千模”工程,让数据和模型支撑企业智能化工作。

冶炼过程中,高炉炉温预测模型可以预测未来2小时铁水中硅含量和趋势,通过预测结果,高炉工长可以发现冶炼过程中的潜在问题并采取改进措施,以保证高炉炼铁生产的长周期稳定顺行,优质低耗。

产品研发中,钢铁企业的传统研发主要依赖技术人员经验,一般需要开展多轮次实验试错,研发成本高、研发周期长。如今,数字研发可以通过仿真模拟、大数据模型、AI算法、知识图谱等先进技术,及时快速掌握产品性能的影响规律,快速提高新材料成分及工艺参数设计的准确性,从传统的物理实验试错转变为快速的“数字试错”。

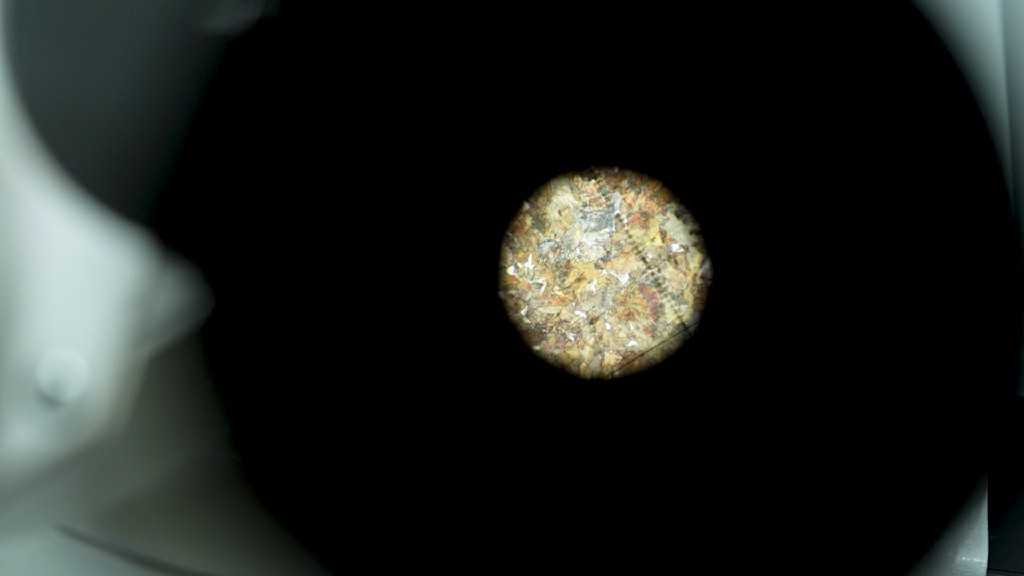

显微镜下的“钢铁”。南京钢铁集团有限公司供图

生产不可视、多环节难协同,这个困扰了传统钢铁生产的两大痛点,在数字化转型的南钢已得到解决。钢铁行业作为重工业的代表,现如今,正在悄然向“轻”生产蜕变。

审核:荆丰伟 北京科技大学副教授

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国