近期,中国科学院合肥物质院固体所热控功能材料科研团队与哈尔滨工业大学张幸红教授合作,在硼化物陶瓷的制备和性能研究方面取得新进展,成功制备了具有高结晶性和高长径比的多支状硼化物陶瓷微棒,以此为增韧相加入硼化物陶瓷基体中,将硼化铪陶瓷的断裂韧性提升了81.9%。相关成果发表在国际期刊Materials & Design上。

二硼化铪(HfB2)由于其高熔点(3250 °C)、高硬度、优异的热化学稳定性和高热导率被认为是高超声速飞行器最具前景的热防护材料之一。然而,HfB2陶瓷的强共价键使其具有本征脆性,容易导致材料失效。研究人员通常采用SiC晶须、SiC纤维和碳纤维,通过激活材料中的裂纹偏转、桥接和纤维拔出等多种机制来实现陶瓷增韧。然而,高温下碳基材料的氧化会导致材料剥离,且SiC材料和基体之间存在的热膨胀系数失配会产生残余应力,降低其服役性能。因此,如果能以高长径比的HfB2为增韧相,结合常规颗粒状粉体进行混合烧结,则有望通过自增韧的方式提升HfB2陶瓷材料的力学性能。然而,一维HfB2粉体的形貌演化和生长机制尚不明晰,如何合成高结晶性且具有高长径比的HfB2粉体并控制其形貌仍是一个挑战。

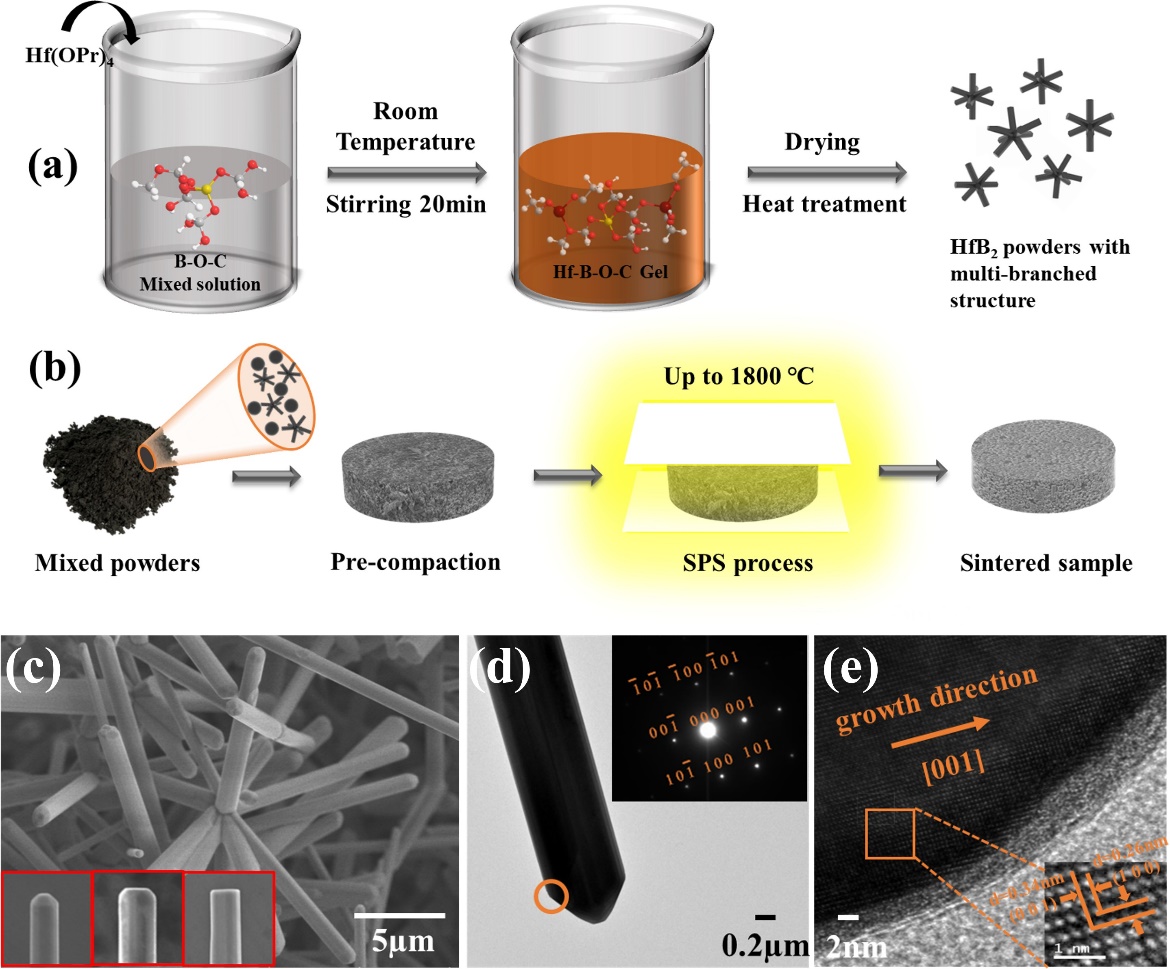

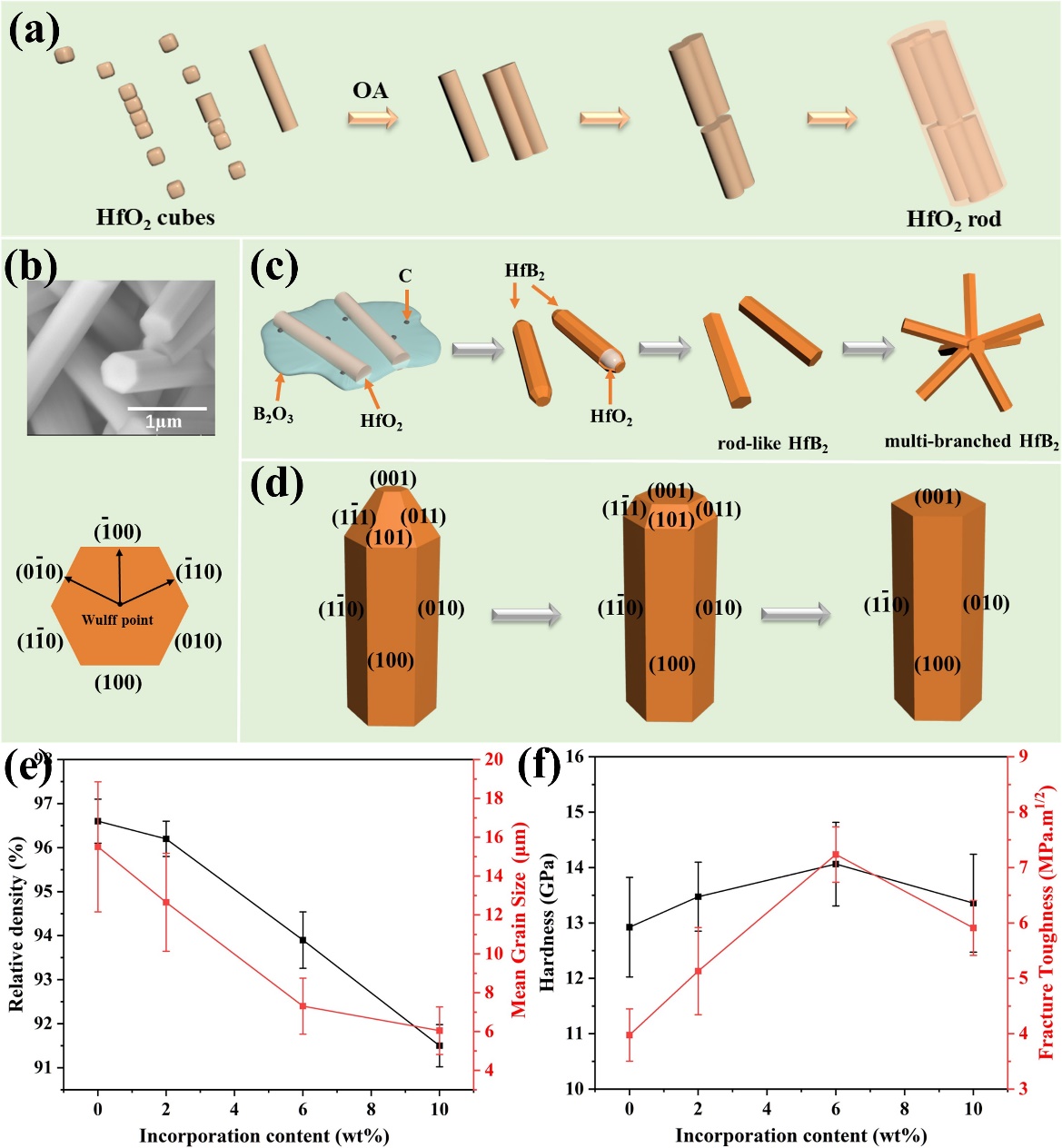

为此,固体所研究人员开发了一种包含溶胶-凝胶工艺和硼/碳热还原法的串联策略,成功制备了具有多分支结构的HfB2粉体。该粉体每个分支都是具有高结晶度和长径比的微棒,长度约6-13 μm,直径约0.6-1.5 μm。理论和实验分析表明,这种微棒主要是由定向附着(OA)生长机制获得的。在热处理温度达到1000 °C时,产物中同时存在立方体状的HfO2和棒状HfO2,而立方体状HfO2通过OA机制逐渐演化成为高结晶HfO2微棒,以此作为生长模板,进一步引导了后续HfB2的一维生长。通过改变反应物中的Hf, C, B的原子摩尔比,还可以实现对HfB2微棒分支长径比的调控。

为了验证HfB2陶瓷的自增韧效果,将HfB2支晶与常规粉体进行级配,并采用放电等离子烧结形成块材,发现添加6 wt.%的HfB2微米棒可以促进晶粒细化,并诱导裂纹偏转,使得块材硬度和断裂韧性分别提高了8.8%和81.9%,为增强超高温陶瓷材料的自增韧提供了可能性。该项研究提供了一种简单有效的方法制备具有多支状结构HfB2粉体,揭示了HfB2支晶的OA和模板生长形成机制,为高性能自增韧HfB2陶瓷材料的研发提供参考方案。

图1. 多分支状HfB2粉体的合成示意图(a)和HfB2粉体的烧结过程(b);(c) 多支状HfB2的SEM图像;(d-e) HfB2棒状分支的TEM表征。图(c)中的插图是1500 oC下HfB2微棒尖端的演变行为。

图2. (a) 立方状HfO2在OA过程下转化为棒状HfO2的生长过程示意图;(b) HfB2分支末端的SEM图像和沿c方向观察HfB2晶体的Wulff结构;HfB2微棒的形成过程(c)和其尖端的微观结构演变(d)示意图;HfB2微棒添加量对样品相对密度和晶粒尺寸(e),硬度和断裂韧性(f)的影响。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国