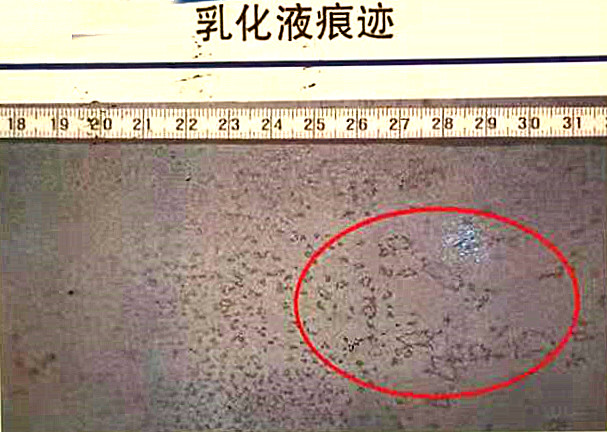

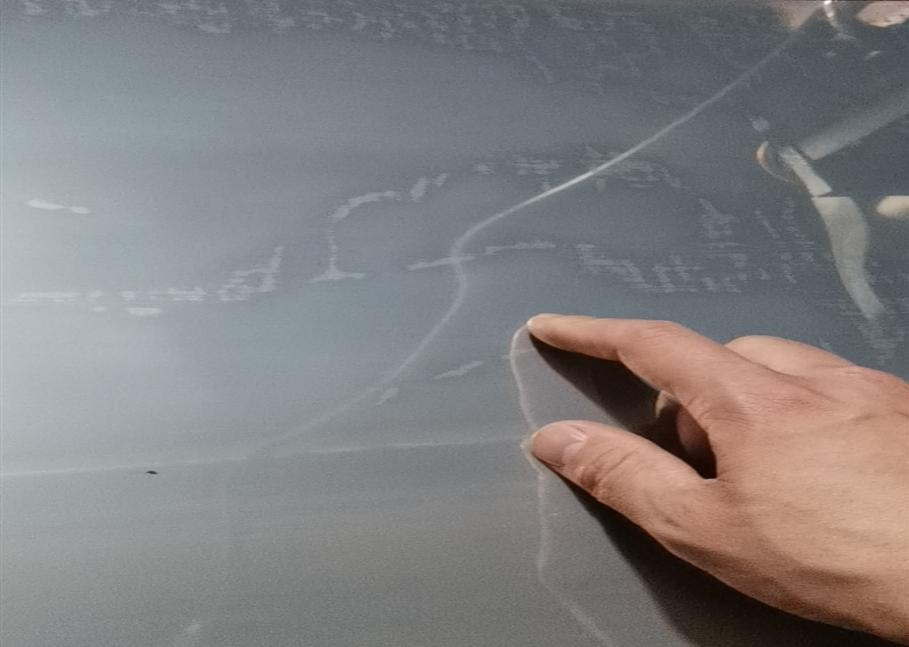

冷轧乳化液斑通常在轧机低速轧制时容易出现,带钢头尾较多。一般沿带钢边部成裙边状连续分布,或整板面零星分布,钢板上下板面同时存在。

乳化液斑形成原因:

带钢在卷曲时,残留在钢板的乳化液会被卷入,由于钢卷温度较高,带钢和残留乳化液反应。夹带的乳化液水分蒸发后电解质、杂油、铁粉等浓度增加会加剧反应。反应后,带钢表面被氧化,形成锈蚀。这就产生了难以擦拭的乳化液斑迹。斑迹一般脱脂不能被清洗掉。

乳液的夹带原因:

乳化液通过辊缝边部(非与带钢接触区域)夹带到出口带钢上,造成沾污

轧机出口空气吹扫能力不足造成的漏吹

轧机出口空气吹扫角度不合理,气流不稳定,造成乳液四处飞溅到钢板上。

乳化液斑改善措施:

1、控制原料的酸洗质量

酸洗的欠酸洗及过酸洗均会造成带钢表面粗糙度不均匀,欠酸洗还会有氧化铁皮带入。轧制时粗糙度不均会增加乳液夹带。同时,保证漂洗水电导率低于20μs/cm防止在轧制前带钢的锈蚀,并且漂洗不净带钢带酸会导致乳化液电导率升高导致乳液的防锈性变差。

2、减少乳化液残留

增加轧机出口吹扫喷嘴数量;增加吹扫空气压力;改善吹扫角度;增加可根据带宽调整的吸边风机,形成对流,充分带走边部聚集的乳液。

3、做好乳化液维护工作

乳化液的定期化验做好。保证铁粉含量300ppm以下;灰分500ppm以下;电导率300μs/cm;氯离子20ppm以下。保证润滑条件下,尽量降低使用浓度防止板面带油增加。杂油及时撇除,防止影响乳液润滑效果同时粘附带钢表面。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国