机床、数控程序、刀具、夹治具以及金属加工液,这些机械加工工艺中必不可少的要素中,最受重视的无疑是机床,最容易被忽视的往往就是金属加工液了。然而,金属加工液中的水溶性切削液却会经常给我们带来各种各样的麻烦:变质发臭、零件或设备生锈、有色金属部件异色腐蚀、泡沫过多溢出、员工皮肤过敏、废液处理成本剧增、刀具异常损耗、镁合金加工爆燃……

在日常工作中,我们发现机加生产企业多数都会配有少量的折光仪,但是绝大多数生产单位都是平均1-2周给机床液箱补液的时候才会拿出来检测一次切削液的浓度,同时极少有工厂会定期检测切削液的pH值,更不用说检测其它的指标,多数机加生产主管都清楚水溶性切削液日常管理的必要性和重要性,可是却疏于将重要的现场管理方式制度化和责任化,最终问题频发以后就会责成供应商来解决问题。

为什么水溶性切削液需要良好的日常维护管理

1.作为由多种石油化学原材料复合调配而成的切削液产品,原液本身会存在程度不同的稳定性问题;环境温度、运输及存放环境以及时间会导致出厂时合格的产品在存放一段时间后逐渐发生变化(氧化变色、添加剂逐渐析出、原液分层……)

2.切削液需要用水稀释后才能使用,配液用水、配液方法以及配液工具的不同一定会导致配出的切削液存在成分、浓度及混配质量方面的差异。

3.混配好的切削液从加入机床中开始使用,即会产生各种变化:加工热和环境温度导致的水分挥发、零件和切屑将稀释液中的有效成分(油性部分、添加剂)带走消耗、导轨油等其它成分不断进入切削液中,所加工零件材料及切屑和切削液发生的氧化反应及离子交换、更为重要的是环境中存在的各种微生物会把切削液的某些成分作为食物而所导致切削液发生变化。

水溶性切削液的使用及日常维护管理

1.切削液原液需要根据工厂的消耗量制定合适的采购量和采购周期,并做到先进先出,避免有产品因长期存放而变质失效。

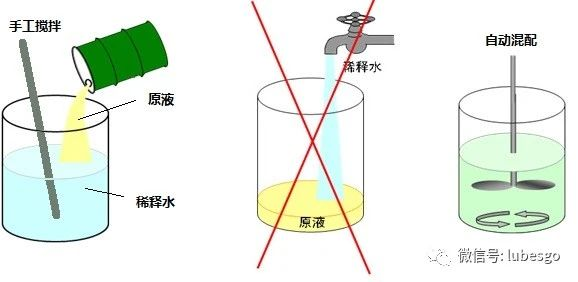

2.“将切削液的浓缩原液缓慢往水中加入并同时进行充分搅拌”这一唯一正确的方法,反向配制容易使得稀释液品质较差(乳化不充分、油滴粒径大、不够稳定)。

3.我们如果需要切削液稳定的润滑性能来保证零件加工质量和刀具寿命的话,就必须维持其稳定的工艺浓度。同时,稳定且不低于最低限值的浓度才能保证切削液抑制细菌、防止零件及设备锈蚀等性能的稳定与可靠。所以,必须给生产单位明确其对切削液的管理职责并建立责任到人且可追溯的管理制度,日常监测只需做好浓度、pH值、浮油和切屑四个方面的管理,切削液的使用效果、使用寿命和消耗量均会得到显著改善。

4.如果机床因故停机(检修或者没有加工任务,特别是放长假),切削液容易因静止不动而导致细菌大量繁殖而变质发臭。给每台机床补充新鲜的高浓度切削液,将液箱中切削液的浓度提升到10-15%左右(新鲜的切削液原液能提高抑制细菌的能力);开机复工时可稀释到正常加工工艺浓度后使用;停机期间如果能够有人操作机床,可打开切削液系统每天循环切削液半小时;

5.当切削液状态最终恶化到不得不换液时,在换液前往机床切削液中提前加入适量系统清洗剂,通过循环杀菌及乳化系统管路中的油污为随后的换液做好准备,然后遵照流程依次完成排液、清渣、加1-2%低浓度稀释液再循环和冲洗等流程,切莫减省,以免后续新液加入后受到残留变质切削液及油污的污染而快速变质。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国