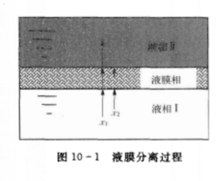

液膜分离是以液体膜为分离介质,将两个互溶而组成不同的液体I和Ⅱ隔开,以浓度差为推动力,利用各组分在液膜内溶解=扩散能力的不同,从而达到分离目的,也可以通过向液膜内加入载体,利用组分与载体问的可逆配合(化学)反应促进传质。1

液膜分离液膜分离与溶剂萃取一样,由萃取与反萃取两个步骤组成,但是,溶剂萃取中的萃取与反萃取是分步进行的,它们之间的耦合是通过外部设备(泵与管线等)实现的;而液膜分离过程的萃取与反萃取分别发生在液膜界面的两侧,萃取和反萃取同时进行,溶质从料液相萃入膜相,并扩散到膜相另一侧,再被反萃入接收相,萃取和反萃取在一级内完成,由此实现萃取与反萃取的“内耦合”(inner coupling)。液膜传质的“内耦合”方式,打破了溶剂萃取所固有的化学平衡,所以,液膜分离过程是一种非平衡传质过程。液膜分离还结合了透析过程中可以有效去除基体干扰的优点,因此液膜可以实现分离与浓缩双重效果。

液膜分离的特点液膜分离有以下特点。

(1)液膜分离为非平衡传质过程,萃取与反萃取可同时进行,同时实现分离和浓缩。

(2)液膜内的扩散系数比固膜的大,可根据不同的分离体系添加不同载体,在某些情况下,液膜中还存在对流扩散,所以,即使是厚度仅为微米级的固体膜,其传质速率亦无法与液膜比拟。

(3)内相与外相是互溶的或部分互溶的,而它们与膜相是互不相溶的,这样可以减少膜相的流失。

(4)试剂消耗量少,流动载体(萃取剂)在膜的一侧与溶质配合,在膜的另一侧将溶质释放。载体在膜中犹如河中的“渡船”,将溶质从膜的一侧“渡”到另一侧,溶质的膜渗透速率与膜载体浓度不成比例。载体在膜内穿梭流动,使之在传递过程中不断得到再生。

(5)“上坡”(up-hill)效应,或者称为溶质“逆其浓度梯度传递”的效应,溶质从液膜低浓度侧向高浓侧传递的效应,由于在膜两侧界面上分别存在着有利于溶质传递的化学平衡关系,这两个平衡关系使溶质在膜内顺其浓度梯度扩散,界面两侧化学位的差异导致溶质透过界面而传递。液膜的这一特性使其在从稀溶液中提取与浓缩溶质方面具有优势。

(6)选择性好。固体膜往往只能对某一类离子或分子的分离具有选择性,而对其他特定离子或分子的分离,则性能较差。

液膜的组成和分类液膜是由膜相、内相和外相组成的。膜相由膜溶剂(水或有机溶剂)、表面活性剂(乳化剂)、载体和膜相物质组成。

膜溶剂是膜相的主要成分,占90%以上.具有一定的黏度,保持成膜所需的机械强度,类似生物膜的类脂,一般为水或有机溶剂。选择的依据是液膜的稳定性、对载体及溶质的溶解性、安全性和对生物活性无破坏性。

表面活性剂占1%~5%.它具有亲水、亲油基团,能定向排列于油和水两相界面,用以稳定膜形,固定油水分界面。根据分离物质的性质对其进行选择,分为阴离子型、阳离子型和非离子型等,它能促进成膜液体的乳化、液膜稳定和选择渗透。

流动载体占1%~2%,载体实际上是萃取剂,对分离速度起决定性作用,是液膜分离技术的关键。载体对分离溶质的选择性要好、通量大。载体应具备如下条件:能与被分离组分在液膜外相进行配合反应,而在液膜的内相发生解配反应;载体与被分离组分形成的配合物可溶于液膜相,而不溶于内相和外相,也不产生沉淀。载体配合适宜的反萃取剂,才能达到分离效果。适当的载体可以几十甚至上百倍地提高分离效率。目前生物和食品工业中,载体基本上都是一种季铵盐。

膜增强添加剂用于进一步提高膜的稳定性。内相即接受相或反萃相。外相即待分离原料液或被萃取相。

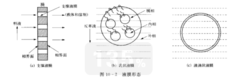

根据液膜构成和操作方式的不同,可将液膜分为支撑液膜(supposed liquid membrane)、乳状液膜(含载体的和不含载体的)(emulsion liquid membrane)和液滴状液膜。另外还有最近几年在研究的新型液膜包容液膜和静电式准液膜。

另外,还可以根据液膜中膜溶剂的不同把液膜分为油性液膜和水性液膜。当被隔开的两种溶液是水相时,液膜应是油型(油泛指与水不相混溶的有机相);当被隔开的两种溶液是有机相时,液膜应是水型。

液膜分离的机理液膜分离机理主要有以下几种:①Fick扩散传递机理(无载体)②内相的化学反应③膜相的促进传递机理(含载体)④膜相的化学反应(不含载体)。

液膜的制备乳状液膜的制备通常采用搅拌、超声波或其他机械分散方式,使含有膜溶剂、表面活性剂、流动载体以及膜增强剂的膜相溶液与内相溶液进行混合。

支撑液膜是利用界面张力和毛细管力作用,将膜相附着在多孔惰性支撑体微孔中制成的。

液膜分离的过程工艺(1)混合分离

混合分离是使乳状液膜与待分离的料液充分混合接触,形成w/o/w型或o/w/o型多重乳状液分离体系,通常采用将乳状液和料液混合搅拌或以连续流动的方式使乳状液和料液相互接触。对混合分离的要求一方面是两相间充分接触,以利于溶质的迁移,另一方面还必须考虑液膜的稳定性。因此,混合搅拌强度、流体的流量等是影响分离效率的重要因素。

(2)沉降澄清

沉降澄清则是将富集了迁移物质的乳化液与残液进行分离,该工序的要求是两相迅速分离并减少相互夹带,目前大多采用沉降槽实现分层澄清。

(3)破乳

为了使液膜得到重新利用并富集溶质的内相,需要将乳液破乳,分离出膜相用于循环制乳。在实际破乳过程中存在着乳状液滴尺寸小、破乳分离的速度较慢,可能导致生成第三相等不利因素。因此破乳技术是乳状液膜分离技术实现工业化的关键环节。

(4)乳状液膜分离装置设备

乳状液膜分离主要装置设备有:制乳—搅拌槽、萃取—搅拌槽或转盘塔、沉降澄清—沉降槽、破乳—破乳器。

液膜分离的影响因素如何使待分离物由非活化态转化为活化态而不是使干扰物质或其他不需要的物质变为活化态是提高液膜选择性的关键,这不仅需要从液膜构成入手,而且对分离过程所采取的操作条件必须加以严格限制。

(1)混合强度的影响

在制乳阶段,搅拌速度愈大,乳液直径愈小,乳液愈稳定。在水乳接触阶段,搅拌有一最佳值,速度过快,液膜容易破裂;相反,速度过低,难以保证水、乳之问的充分混合,二者都会降低分离效率。

(2)操作时间

在制乳阶段,制乳时间越长,乳液分散状态愈好,液膜越稳定。对乳液的基本要求是能放置较长的时间还能保持稳定性。

液膜和原料液接触时间有一最佳值,因为时间过长,会因液膜稳定性受到影响而影响分离效果,当然也不能太短,接触时间短,不能将待分离物质萃取到膜相,会影响分离效果。

(3)料液的浓度、酸度的影响

液膜分离属于非平衡分离过程,可对1%~2%以下浓度的料液进行分离。若溶质浓度过高,一级处理会达不到要求,必须采用多级处理方式。一般采用逆流操作,可以提高推动力;连续相pH决定渗透物的存在状态,在一定pH下,渗透物能与液膜中的载体形成配合物而进入液膜相,从而产生良好的分离效果;反之则分离效果差。调节溶液的pH可以把各种平衡常数pK不同的物质有选择的萃取出来,另外pH对表面活性剂稳定性也有影响。

(4)操作温度

操作温度也有一个最佳值,一般在室温下进行。提高操作温度,传质速率加快,但是液膜的黏度下降,这会降低分配比,增加液膜的挥发性,可能引起表面活性剂的水解,降低液膜稳定性和分离效率。

(5)油内比

油内比是指含表面活性剂的油膜体积与内相试剂体积之比,当它从1增至2时,液膜变厚,液膜稳定性增加,但渗透速率降低,传递速率下降。

(6)乳水比

液膜乳液体积与料液体积之比即乳水比,乳水比愈大,渗透过程的接触面积愈大,分离效果也越好,但乳液消耗多,成本高。从经济上看,在高效分离的同时,希望乳水比越小越好。

液膜分离的应用液膜分离主要应用于下列领域:

①生化分离,从发酵液中提取氨基酸、有机酸等;

②废水处理,含酚、氰、氨、汞、铜等的工业废水,采用液膜处理,可富集浓缩并回收有用物质;

③湿法冶金,从铜矿酸浸液中回收铜,从铀矿酸浸液中回收铀。1

本词条内容贡献者为:

吴俊文 - 博士 - 厦门大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国