真空成形是把热塑性塑料板、片材固定在模具上,用辐射加热器加热至软化温度,然后用真空泵把板材和模具之间的空气抽掉,使型坯按模具的轮廓成形。随着真空度的提高,型坯下方的成形压力只有0.06-0.085MPa,而型坯上方的空气压力仍保持在0.1MPa左右。冷却后借助压缩空气使塑件从模具中脱出。真空成形所加工的材料为薄片状的聚氯乙烯、聚苯乙烯、聚乙烯等,广泛用于塑料包装、灯饰、广告、装饰等行业1。

成形方法和特点真空成形方法主要有凹模真空成形、凸模真空成形、凹凸模先后抽真空成形、吹泡真空成形、辅助凸模真空成形和带有气体缓冲装置的真空成形等方法1。

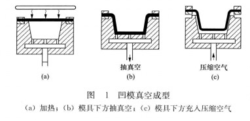

凹模真空成形凹模真空成形是最常用的真空成形方法,如图 1所示。把板(片)材四周固定并密封在模腔的上方,加热器将板(片)材加热至软化 [ 见图1(a)] ,然后将型腔内的空气抽出形成真空,使板(片)材在大气压力下贴紧模具型腔而成形[ 见图1(b)],当塑件冷却定型后,再由下方抽气孔通入压缩空气将成形后的制品吹出 [ 见图1(c)]。

凹模真空成形适用于深度不大的制品,若制品深度过大,塑料板(片)材伸长过大将造成底部太薄,凹模真空成形制品的外观尺寸精度高。

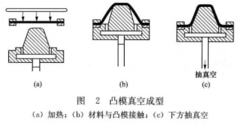

凸模真空成形如图 2所示,塑料板(片)材被夹紧框夹紧在凸模上方,加热至软化[见图2(a)]。接着夹紧框下移,软化的塑料板(片)材像帐篷一样覆盖在凸模上,即被冷却而失去减薄能力[见图2(b)]。然后将板(片)材与凸模之间的空气抽出形成真空,塑料板(片)材边缘及四周紧贴在凸模上减薄而成形[见图2(c)]。凸模真空成形法成形的制品,内形尺寸精度高,底部较厚不减薄。

凸模真空成形多用于有凸起形状的薄壁塑件,成形塑件的内表面尺寸精度较高。

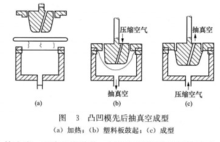

凹凸模先后抽真空成形凸凹模先后抽真空成形如图 3所示。首先把塑料板紧固在凹模上加热,如图3(a)所示。软化后将加热器移开,然后通过凸模吹入压缩空气,而凹模抽真空使塑料板鼓起,如图3(b)所示。最后凸模向下插入鼓起的塑料板中并且抽真空,同时向凹模内通人压缩空气,使塑料板贴附在凸模的外表面而成形,如图3(c)所示。

这种成形方法,由于将软化了的塑料板吹鼓,使板材延伸后再成形,故壁厚比较均匀,可用于成形深型腔塑件。

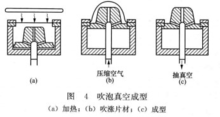

吹泡真空成形有些要求壁厚大致均匀的吸塑件,也可以用吹泡真空成形,模具结构如图 4所示。用置于密闭箱中的凸模成形。首先将片材加热,如图4(a)所示。然后向密闭箱内送人压缩空气,把片材向外吹涨,再将凸模升起,与片材之间形成密闭状态,如图4(b)所示。最后由凸模上的气孔抽真空,利用外面的大气压力使它成形,如图4(c)所示。

这种成形方法是预先把片材各部同时减薄,使最后成形时塑件的厚度大体一致。

辅助凸模真空成形辅助凸模真空成形分为下向真空成形和上向真空成形。

下向真空成形如图 5所示,首先将同定于凹模的塑料板加热至软化状态,如图 5(a)所示。接着移开加热器,用辅助凸模将塑料板推下,使凹模里的空气被压缩,软化的塑料板由于辅助凸模的推力和型腔内封闭的空气移动而延伸,如图5(b)所示,然后凹模抽真空成形。

上向真空成形如图 6所示,上向真空成形的优点是在成形时材料先不接触凹模,材料加热后膨胀悬垂,如图6(a)所示。此时辅助凸模向上升起,把片材在没有凹模的状态下拉成初型,这样可以使片材的厚度变化更趋于均匀,如图6(b)所示。如果使用下向真空成形,则片材首先接触凹模,接触处被冷却,厚度不再变化,成形效果较差。

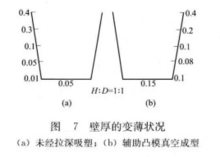

单纯靠抽真空和大气压力使片材成形,由于各部分的变形率不同而引起塑件壁厚的不均匀。当璧厚过于薄时,塑件往往易破而失去使用价值,采用辅助凸模真空成形,可使塑件底部及隅角部的减薄得到改善,如图7(a)所示,未经拉深的吸塑,其底部及隅角部明显减薄。如图7(b)所示,为辅助凸模真空成形,底部及隅角部的减薄得以改善。

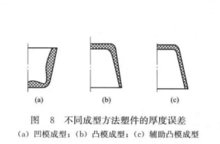

当型坯厚度大于5mm时。应采用辅助凸模真空成形。不同成形方法塑件的厚度误差如图 8所示。

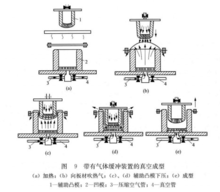

带有气体缓冲装置的真空成形如图 9所示。这是柱塞和压缩空气并用的形式。把塑料板加热后和框架一起轻轻地压向凹模,然后向凹模腔内吹入压缩空气,把加热的塑料板吹鼓,多余的气体从板材和凹模的缝隙中逸出,同时从板材上面通过辅助凸模的孔吹出已加热的空气,这时板材就处于两个空气缓冲层之间,如图9(a)、(b)所示,辅助凸模逐渐下降,如图 9(c)、(d)所示。最后辅助凸模内停止吹入压缩空气,凹模抽真空,使塑料板贴附在凹模型腔上成形,同时辅助凸模升起,如图 9(e)所示。这种方法成形的塑件壁厚较均匀,并且可以成形较深的塑件1。

成形原理真空成形是将热塑性塑料板材、片材固定在模具上,用辐射加热器进行加热使之达到软化温度,然后用真空泵把模具与板(片)材之间的空气抽去,使板(片)材型坯按模具轮廓成形,随着真空度的提高,型坯下方的成形压力只有0.06-0.085MPa,而型坯上方的空气压力仍保持在0.1 MPa左右。冷却定型后用压缩空气将制品从模具中吹出而脱模。

真空成形所加工的材料为薄片状的聚氯乙烯、聚苯乙烯、聚乙烯等1。

真空成形特点(1)节省原辅材料、制品重量轻、运输方便、密封性能好,符合环保绿色包装的要求;

(2)能包装任何异形产品,装箱无需另加缓冲材料;

(3)被包装产品透明可见,外形美观,便于销售;

(4)被包装产品适合机械化、自动化包装,便于现代化管理、节省人力、提高效率1。

本词条内容贡献者为:

张尉 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国