由于工件的定位基准和设计基准(或工序基准)不重合而产生的误差称为基准不重合误差。

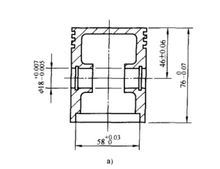

基准不重合误差示例 如图所示的活塞工件图,活塞销孔的设计基准是活塞顶面。在大批量生产条件下,一般采φ18mm的设计基准是活塞顶面。在大批量生产条件下,一般采用台阶孔φ58mm及端面为定位基准,装夹在夹具上,车削活塞销孔,,但由于定位基准与设计基准不重合,产生了基准不重合误差1。

如图所示的活塞工件图,活塞销孔的设计基准是活塞顶面。在大批量生产条件下,一般采φ18mm的设计基准是活塞顶面。在大批量生产条件下,一般采用台阶孔φ58mm及端面为定位基准,装夹在夹具上,车削活塞销孔,,但由于定位基准与设计基准不重合,产生了基准不重合误差1。

工件定位误差分析工件在夹具中定位时,由于定位元件和工件的定位基准均有制造误差,因而使工件在夹具中的实际定位位置,将在一定范围内有所变动,也就是存在一定的定位误差,将造成工件的加工误差。由于定位方法所产生的误差称为定位误差,定位误差是指一批工件定位时,工件的设计基准在加工尺寸方向上相对于夹具(机床)的最大变动量。定位误差包括基准位移误差和基准不重合误差两部分。

定位基准的选择定位基准分为粗基准和精基准。用毛坯上未加工表面作定位基准叫粗基准。合理选择粗基准的目的是保证各加工面都有足够的加工余量以及保证加工面与不加工面之间一定的位置要求。

选择粗基准时应考虑如下原则:

1、当零件上同时具有不加工面和加工面时,为保证加工面与不加工面之间的位置要求,应选用不加工面作粗基准。

2、当零件上的加工面较多时,应保证各加工表面都有足够的加工余量。这时常以余量最小的表面作粗基面。

3、选为粗基准的表面,应当平整光洁、定位确准、夹紧可靠。应避免用分型面、有飞边、浇冒口或其它缺陷的表面作粗基准。

4、粗基准应尽量避免重复使用2。

注意事项各种基准在选择时应尽量使之重合,即设计零件时以装配基准作为设计基准,编制零件加工工艺规程时以设计基准作为工序基准,加工和测量零件时,以工序基准作为定位基准和度量基准,即作到五种基准的重合。如果出现基准不重合现象,便会出现基准不重合误差。

1、产生基准不重合误差的条件有两条:①用调整法加工;②定位基准与设计基准不重合。

2、基准不重合误差的大小为从定位基准到设计基准之间在加工尺寸方向上的最大变动量。

3、用试切法加工工件或在测量仪器上测量工件时,如果选用的度量基准与设计基准不重合也会产生基准不重合误差。

4、表面之间的位置精度也会产生基准不重合误差3。

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国