老化作用是指高分子材料在使用的过程中,由于受到热、氧、水、光、微生物、化学介质等环境因素的综合作用,高分子材料的化学组成和结构会发生一系列变化,物理性能也会相应变坏,如发硬、发粘、变脆、变色、失去强度等。

概念高分子材料老化作用的本质是其物理结构或化学结构的改变,表现为性能逐渐下降,从而部分丧失或丧失其使用价值。

紫外光对涂层的老化作用涂层老化是指暴露于外部环境中所引起的化学和物理性质变化,如机械强度下降、粘结力降低、变色、脆化、粉化、失去光泽、产生酸斑等。涂层的抗老化能力是涂层性能好坏的重要标志之一。老化机理已有人进行了研究。老化降解主要是光引发的氧化和水解,其影响因素主要有阳光(特别是紫外线)、温度、氧气、水和污染物等。已有研究表明,光氧化降解随湿度增大而加剧;同样水解降解也因光照而加剧。

老化降解的速度随暴露地点、时间、涂层组成和基体金属不 同而不同。现场暴露实验能对涂层的抗老化性能给出理想的评价,也有其不可替代的长周期数据价值。然而,由于其周期太长,对于改进涂层的抗老化性研究来说显然是不能接受的。因此,有必要采用人工加速的老化实验方法。本文用人工加速方法考察了紫外光对涂层的作用,用QCM研究了紫外光照射后的涂层对水汽和SO2吸附动力学,用EIS、FTIR对照射后的试样进行了分析,用SEM观察了涂层形貌。

同而不同。现场暴露实验能对涂层的抗老化性能给出理想的评价,也有其不可替代的长周期数据价值。然而,由于其周期太长,对于改进涂层的抗老化性研究来说显然是不能接受的。因此,有必要采用人工加速的老化实验方法。本文用人工加速方法考察了紫外光对涂层的作用,用QCM研究了紫外光照射后的涂层对水汽和SO2吸附动力学,用EIS、FTIR对照射后的试样进行了分析,用SEM观察了涂层形貌。

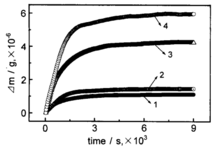

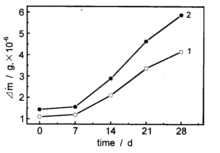

紫外光照射后涂层吸水率的变化涂层经紫外光照射后,其吸水率有明显增加。图1为用QCM测定 的光照前和光照28d后的两种涂层的吸水率,可知醇酸涂层最大吸水量增加约5倍,聚氨酯涂层最大吸水量增加约4倍。涂层吸水一部分是孔隙吸附的,另外相当一部分是由于水分子和涂层中的亲水基团如羰基等形成氢键而吸附。图2是涂层最大吸水量与光照时间的关系。可知,光照7d最大吸水量几乎没变,以后随时间呈线性增加。

的光照前和光照28d后的两种涂层的吸水率,可知醇酸涂层最大吸水量增加约5倍,聚氨酯涂层最大吸水量增加约4倍。涂层吸水一部分是孔隙吸附的,另外相当一部分是由于水分子和涂层中的亲水基团如羰基等形成氢键而吸附。图2是涂层最大吸水量与光照时间的关系。可知,光照7d最大吸水量几乎没变,以后随时间呈线性增加。

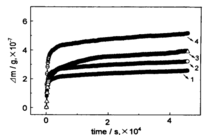

照射后涂层对SO2吸附率的变化图3为不同光照时间后醇酸涂层对SO2的吸附曲线。可知,与未经光 照的吸附动力学相似,光照后SO2在涂层中的吸附也偏离Fick第二扩散定律。在实验时间范围内(12h)未能达到吸附平衡,但是已可看出,涂层经紫外光照射后,对SO2的吸附率也有所增大。XPS的分析也证实,经紫外光照射14d的醇酸涂层在含SO2的气氛中暴露28d后,表面S元素含量比未经暴露的样品高近一倍。还可知,SO2吸附率的变化与水汽的不一致,光照7d的样品对SO2的吸附率已有所增大,以后随光照时间增加而增大。这和两种介质的吸附机理有关。水汽的吸附有两种方式,即通过涂层孔隙和缺陷的“宏观”物理吸附和与亲水基团形成氢键的吸附。同样SO2的吸附也有两种方式,即通过“宏观”物理吸附和与涂层α-H过氧化物反应的化学吸附。光照后吸水量增大,可能是由于孔隙率增加引起的,也可能是由于光氧化和水解使得亲水基团增多而引起的,或者是二者共同作用的结果。同样,SO2吸附率的增大可能与孔隙的增加有关,也可能是由α-H过氧化物的增加引起的。为进一步探讨两种介质在涂层中的吸附机理,采用以下方法进行进一步分析。

照的吸附动力学相似,光照后SO2在涂层中的吸附也偏离Fick第二扩散定律。在实验时间范围内(12h)未能达到吸附平衡,但是已可看出,涂层经紫外光照射后,对SO2的吸附率也有所增大。XPS的分析也证实,经紫外光照射14d的醇酸涂层在含SO2的气氛中暴露28d后,表面S元素含量比未经暴露的样品高近一倍。还可知,SO2吸附率的变化与水汽的不一致,光照7d的样品对SO2的吸附率已有所增大,以后随光照时间增加而增大。这和两种介质的吸附机理有关。水汽的吸附有两种方式,即通过涂层孔隙和缺陷的“宏观”物理吸附和与亲水基团形成氢键的吸附。同样SO2的吸附也有两种方式,即通过“宏观”物理吸附和与涂层α-H过氧化物反应的化学吸附。光照后吸水量增大,可能是由于孔隙率增加引起的,也可能是由于光氧化和水解使得亲水基团增多而引起的,或者是二者共同作用的结果。同样,SO2吸附率的增大可能与孔隙的增加有关,也可能是由α-H过氧化物的增加引起的。为进一步探讨两种介质在涂层中的吸附机理,采用以下方法进行进一步分析。

照射前后涂层孔隙率的变化EIS已被广泛用来研究涂层对腐蚀介质的传输性能以及由此引起 的涂层破坏。涂层及其等效电路见图4。可以预见,孔隙底部的面积(即活泼金属面积)与孔隙顶部面积一般不相等。通过EIS数据可以分别测定涂层表面孔隙面积和涂层下活泼金属面积。图4的等效电路表明涂层的EIS谱在复平面图上为两个半圆,第一个半圆(高频)是由于涂层孔隙电阻和涂层电容形成的,第二个半圆是由涂层/基体界面电荷传输电阻和涂层底部暴露金属界面电容形成的。孔隙率(P)可由孔隙率“无限大的”涂层的理论电阻(Rpt)与实测孔隙电阻(Rp)的比值来确定。

的涂层破坏。涂层及其等效电路见图4。可以预见,孔隙底部的面积(即活泼金属面积)与孔隙顶部面积一般不相等。通过EIS数据可以分别测定涂层表面孔隙面积和涂层下活泼金属面积。图4的等效电路表明涂层的EIS谱在复平面图上为两个半圆,第一个半圆(高频)是由于涂层孔隙电阻和涂层电容形成的,第二个半圆是由涂层/基体界面电荷传输电阻和涂层底部暴露金属界面电容形成的。孔隙率(P)可由孔隙率“无限大的”涂层的理论电阻(Rpt)与实测孔隙电阻(Rp)的比值来确定。

研究结论(1)紫外光照射能引起涂层化学变化,FTIR分析表明碳链发生了断裂,醇酸涂层发生在芳香酯的C-O键,而聚氨酯涂层同时发生在芳香酯的C-O键和氨酯键C-N。同时生成了一些亲水基团。

(2)EIS和SEM分析表明光照后涂层孔隙率增大,由光照产生的孔穴开始只是在涂层表面产生,随后向深处发展。实验所用两种涂层(厚度约30μm)在紫外光照射约35d后才形成了穿过涂层的孔穴。

(3)涂层经紫外光照射后吸水率和对SO2的吸附率都增大,涂层吸水率的增加是由亲水基团的增加和孔隙的增加共同引起的,孔隙增加的贡献可能更大些;SO2吸附率的增大是由双键α-H过氧化物的增加和孔隙率的增加共同引起的,而α-H过氧化物的增加的贡献可能更大些。1

臭氧浓度对HTV硅橡胶材料的老化作用研究背景近年来,HTV硅橡胶复合绝缘子以其重量轻、机械强度高、表面憎水性强、耐污闪性能好等优点,在电力系统中得到了广泛的应用。然而,老化是聚合物电介质材料使用中无法避免的问题。研究表明,电晕放电时能够产生臭氧及氮氧化物,而臭氧作为强氧化剂,可以与复合绝缘子HTV硅橡胶材料发生反应,破坏硅橡胶内部的长键和交链,引起老化。通过测量电晕放电过程中的臭氧浓度及硅橡胶表面的pH值,并结合傅里叶红外光谱(FTIR)分析结果,认为电晕放电时硅橡胶表面褪色(变白)及白色粉末沉淀主要是由化学反应引起的。通过测量RTV硅橡胶在电晕老化不同时间后的FTIR谱图,认为化学腐蚀(硝酸和臭氧)会造成硅橡胶材料的老化。硅橡胶在臭氧老化后,扯断强度、扯断伸长率和撕裂强度均呈现下降的趋势,其弹性体性能部分丧失,永久变形率呈现逐渐增大的趋势,表明硅橡胶在臭氧老化过程中,随着分子键的断裂,结构发生变化,是导致以上性能也发生相应变化的原因。在臭氧对硅橡胶材料的老化作用方面的研究还仅限于从表面状态观察其老化现象。热刺激电流(TSC)技术主要用于测量固体电介质的微观参数(如活化能、弛豫时间等)。在聚合物老化过程中,材料可能会发生许多结构的变化,引入更多的陷阱,陷阱密度和能级的增加,可以作为判定聚合物电晕老化程度的一个有效参数。本实验室前期的电晕老化试验结果表明,复合绝缘子硅橡胶材料经过较长时间的电晕作用后,其表面憎水性变化十分明显,初步的TSC试验结果也表明,电晕作用时间越长,电流峰的峰值将逐渐增加且向较高温区移动。同时发现,臭氧在硅橡胶老化过程中的影响作用很大。

为了进一步揭示臭氧对硅橡胶材料老化的作用机制,研究选定多个臭氧浓度以及多个臭氧作用时间进行臭氧环境老化试验,采用TSC测试技术,寻找材料的TSC特性与憎水性、表面显微结构等常规老化特性之间的内在联系。

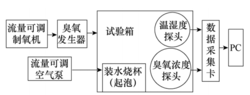

臭氧老化试验系统考虑臭氧浓度及作用时间等因素的影响,研制了一套用于硅橡胶复 合绝缘子臭氧老化的试验装置,装置主要由臭氧老化试验环境箱、臭氧产生及浓度控制系统、环境湿度产生以及控制系统和温湿度及臭氧浓度测量采集系统四部分构成,结构示意图如图5所示。

合绝缘子臭氧老化的试验装置,装置主要由臭氧老化试验环境箱、臭氧产生及浓度控制系统、环境湿度产生以及控制系统和温湿度及臭氧浓度测量采集系统四部分构成,结构示意图如图5所示。

如图5所示,制氧机制造出纯度为90%的氧气接至臭氧发生器,臭氧发生器产生的臭氧经硅管进入试验箱,通过控制进气量大小调节臭氧的产量;控制气泵的流量,调节起泡气体量,可以有效调节试验箱内的湿度;利用臭氧浓度探头和温湿度探头采集信号,通过数据采集卡传输至计算机,从而进行相关分析和处理。

研究结论通过观测在不同臭氧浓度及作用时间老化后的硅橡胶的物理化学性质,憎水性及陷阱特性的变化,研究了臭氧对硅橡胶的老化作用,得出以下结论:

(1)在臭氧环境作用下,材料表面平滑、致密的物理结构被破坏,产生了孔洞等缺陷,并且当臭氧环境作用强度达到一定程度后,材料的物理结构的破坏将愈为严重;同时化学基团含量发生变化,试样中Si-O-Si结构减少、羟基和Si-O键增多,试样主链和侧链断裂。

(2)在不同浓度的臭氧环境作用下,所有试样的憎水性均有不同程度的降低;停止臭氧环境作用后,所有硅橡胶材料的憎水性都可以逐渐恢复,臭氧环境作用时间短和臭氧浓度较低的试样憎水性恢复得较快。

(3)随臭氧浓度的增加,TSC特性曲线发生变化,陷阱能级和陷阱电荷量都增大,表明材料中产生了新的深能级陷阱,并且陷阱参数变化趋势和材料物理、化学结构的变化趋势相一致。2

本词条内容贡献者为:

程鹏 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国