复合缺陷是指将线缺陷作为主波导,将环形腔和点缺陷相结合作为负载波导来实现对特定波长的滤波。

概念复合缺陷可用于消除光子晶体环形腔滤波器的多模特性,通过在环形腔的输出负载通道中引入点缺陷,提出了一种复合缺陷光子晶体滤波器结构。分析光子晶体整体介质柱折射率、点缺陷的折射率以及点缺陷的尺寸对滤波器滤波特性的影响。若改变点缺陷介质柱半径,则可实现滤波器的单纵模滤波和滤波特性的可调谐,这将对多通道滤波器结构的设计提供有效的理论参考。

复合缺陷光子晶体滤波器设计与数值研究随着各种新型光学器件和集成光学技术的发展,光子晶体 结构已经成为一个重要和具有发展潜力的开发平台。由于其波长的可控性、结构的紧凑性和使用寿命长等诸多特点,已得到了广泛的应用,例如光滤波器、光开关、全反镜、分插复用器、光分束器和解复用器等。其中,光滤波器已成为光通信和光传感领域的核心器件之一。通过引入点缺陷、线缺陷或是环形腔等方式,可实现光子晶体滤波器结构的设计。引入点缺陷可使光子晶体禁带中的某个特定频率的光信号得以传播,而线缺陷可以实现光子局域,在其能带范围内的光波均可得到较好的传输,且可以做到能量损耗很少,而引入环形腔可形成多个窄带分布,与之相对应的波长可以得到很好的传输,因此可将其作为滤波器结构设计的基础。与此同时,光子晶体的空间分布、介质材料的介电常数、光子晶体的周期结构以及光子晶体缺陷的设置是影响光子晶体滤波器性能的主要因素。基于以上分析,本文将点缺陷与环形腔相结合,通过复合缺陷实现了滤波器结构的设计,实现了特定波长的滤波,并通过参数调整实现了滤波性能的优化。

结构已经成为一个重要和具有发展潜力的开发平台。由于其波长的可控性、结构的紧凑性和使用寿命长等诸多特点,已得到了广泛的应用,例如光滤波器、光开关、全反镜、分插复用器、光分束器和解复用器等。其中,光滤波器已成为光通信和光传感领域的核心器件之一。通过引入点缺陷、线缺陷或是环形腔等方式,可实现光子晶体滤波器结构的设计。引入点缺陷可使光子晶体禁带中的某个特定频率的光信号得以传播,而线缺陷可以实现光子局域,在其能带范围内的光波均可得到较好的传输,且可以做到能量损耗很少,而引入环形腔可形成多个窄带分布,与之相对应的波长可以得到很好的传输,因此可将其作为滤波器结构设计的基础。与此同时,光子晶体的空间分布、介质材料的介电常数、光子晶体的周期结构以及光子晶体缺陷的设置是影响光子晶体滤波器性能的主要因素。基于以上分析,本文将点缺陷与环形腔相结合,通过复合缺陷实现了滤波器结构的设计,实现了特定波长的滤波,并通过参数调整实现了滤波性能的优化。

改进滤波器结构的提出基于光子晶体环形腔的原滤波器结构和改进的滤波器结 构如图1所示。该21×21光子晶体结构以空气为背景,其晶格常数a=0.55μm,介质柱折射率n=3.50,介质柱半径r=0.185a。信号光从A端口输入,滤波信号从B端口输出,AM构成滤波器结构的主波导,M为主波导输出端。以高斯连续波为入射信号光,从A端口进入主波导,由于环形腔的耦合作用,特定频带的光信号被选择而实现滤波,并从B端口输出,其余光信号则从M端口输出。由于环形腔的多模特性,B端口的输出为多个窄带信号,其输出光谱如图2(a)所示,而要实现具有单纵模特性的滤波器结构,光子晶体谐振腔只能得到与其共振频率相等的某个窄带信号,基于此,在环形腔结构的基础上,在负载通道中引入一组点缺陷,得到改进后的滤波器结构,此时在B端口的输出则为单一的窄带信号,其输出光谱如图2(b)所示。由光谱分析可以得出,在引入点缺陷后,负载波导只选择与点缺陷发生共振的频带输出,而不发生共振的其他频带的信号则经过负载通道返回到主波导内,进而通过M通道输出,使得M端口输出能量加强。因此,改进后的滤波器结构由于引入了点缺陷,在负载输出端口只有单一频带的信号输出,这便具有了良好的滤波效果。

构如图1所示。该21×21光子晶体结构以空气为背景,其晶格常数a=0.55μm,介质柱折射率n=3.50,介质柱半径r=0.185a。信号光从A端口输入,滤波信号从B端口输出,AM构成滤波器结构的主波导,M为主波导输出端。以高斯连续波为入射信号光,从A端口进入主波导,由于环形腔的耦合作用,特定频带的光信号被选择而实现滤波,并从B端口输出,其余光信号则从M端口输出。由于环形腔的多模特性,B端口的输出为多个窄带信号,其输出光谱如图2(a)所示,而要实现具有单纵模特性的滤波器结构,光子晶体谐振腔只能得到与其共振频率相等的某个窄带信号,基于此,在环形腔结构的基础上,在负载通道中引入一组点缺陷,得到改进后的滤波器结构,此时在B端口的输出则为单一的窄带信号,其输出光谱如图2(b)所示。由光谱分析可以得出,在引入点缺陷后,负载波导只选择与点缺陷发生共振的频带输出,而不发生共振的其他频带的信号则经过负载通道返回到主波导内,进而通过M通道输出,使得M端口输出能量加强。因此,改进后的滤波器结构由于引入了点缺陷,在负载输出端口只有单一频带的信号输出,这便具有了良好的滤波效果。

数值模拟与分析时域有限差分法是常用的求解电磁波在介质中传播的数值计算方法, 将利用FDTD分析光经过缺陷态光子晶体环形谐振腔传感结构的传输特性,并用完全匹配边界层作为吸收边界条件。空间步长分别为Δx=Δy=a/20,时间步长为Δt。为了使离散后的差分方程组的解收敛且稳定,时间步长Δt须满足Courant稳定性条件

将利用FDTD分析光经过缺陷态光子晶体环形谐振腔传感结构的传输特性,并用完全匹配边界层作为吸收边界条件。空间步长分别为Δx=Δy=a/20,时间步长为Δt。为了使离散后的差分方程组的解收敛且稳定,时间步长Δt须满足Courant稳定性条件 ,其中c为真空中的光速,计算时取单个原胞进行20×20个分割离散。以高斯脉冲光信号作为输入光源,分别分析光子晶体整体介质柱的折射率变化、点缺陷介质柱的折射率变化和点缺陷介质柱的半径变化等三方面因素对滤波器输出特性的影响。

,其中c为真空中的光速,计算时取单个原胞进行20×20个分割离散。以高斯脉冲光信号作为输入光源,分别分析光子晶体整体介质柱的折射率变化、点缺陷介质柱的折射率变化和点缺陷介质柱的半径变化等三方面因素对滤波器输出特性的影响。

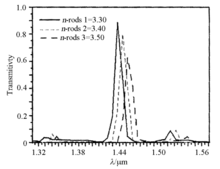

(1)光子晶体整体介质柱折射率变化对滤波特性的影响

高斯连续脉冲信号从A端口输入,当整体结构的介质柱折射 率发生改变时,光子晶体滤波器在负载波导B端口的输出将随之发生变化。当介质折射率(n-rods)分别为3.30、3.40和3.50,从B端口输出的滤波波长将向长波长方向发生移动,如图3所示。当n-rods1=3.30时,输出波长为1.4368μm,透射率为90%;当n-rods2=3.40时,输出波长为1.4442μm,透射率为84%;当n-rods3=3.50时,输出波长为1.4515μm,透射率为67%。可以发现,选择不同的介质柱折射率将影响滤波波长和滤波效率,这将对滤波器设计中的参数起到有效的借鉴作用和理论参考。

率发生改变时,光子晶体滤波器在负载波导B端口的输出将随之发生变化。当介质折射率(n-rods)分别为3.30、3.40和3.50,从B端口输出的滤波波长将向长波长方向发生移动,如图3所示。当n-rods1=3.30时,输出波长为1.4368μm,透射率为90%;当n-rods2=3.40时,输出波长为1.4442μm,透射率为84%;当n-rods3=3.50时,输出波长为1.4515μm,透射率为67%。可以发现,选择不同的介质柱折射率将影响滤波波长和滤波效率,这将对滤波器设计中的参数起到有效的借鉴作用和理论参考。

(2)点缺陷介质柱折射率变化对滤波特性的影响

当滤波器结构确定不变且点缺陷半径与其他介质柱半径相等时,改变点缺陷介质柱的折射率n-point,观察负载波导B端口处的输出变化,如图4所示。当n-point1=1.10时,a/λ=0.379,所对应的滤波波长为1.4515μm;当n-point2=1.80时,a/λ=0.348,所对应的滤波波长为1.5805μm;当a/λ3=1.95时,所对应的滤波波长为1.6176μm;当a/λ4=2.05时,a/λ=0.334,所对应的滤波波长为1.6467μm。由此可见,当点缺陷介质柱折射率变大(或变小)时,B端口输出信号的滤波波长将出现红移(或蓝移)。由于点缺陷耦合腔对特定频率进行选择的性质,点缺陷的折射率改变也可以实现滤波器滤波特性的可调谐。

研究结论通过点缺陷与环形腔的有效结合,克服了传统环形腔滤波器结构的多模特性,实现了单纵模滤波特性。通过对光子晶体介质柱折射率、点缺陷折射率和点缺陷半径等参数的调整,分析了负载波导输出端口光谱特性的变化。可以发现,选择不同的光子晶体整体介质柱折射率、点缺陷半径和点缺陷折射率,可以实现滤波特性的可调谐,这为今后在集成光子晶体器件中设计多通道光滤波器提供了重要的理论依据。1

复合材料超声检测复合缺陷多层成像实验分析复合材料构件在制造和使用过程中,不可避免的会出现孔隙、疏松、空洞、夹杂、分层等缺陷和损伤,会严重影响材料的力学性能。因此,对复合材料构件进行无损检测研究就具有重要意义。超声检测是用于复合材料缺陷检测的一种最为重要的方法。国内外已有关于复合材料超声检测方面的研究。

将超声C扫描技术用于陶瓷基复合材料的孔隙率的检测评价;利用超声C扫描技术评估RTM复合材料中微孔的数量。将超声检测用于复合材料冲击损伤的检测与评估中,并得到超声C扫描成像方式能够准确直观的再现复合材料冲击损伤区域及其分布、面积等。然而,传统C扫描成像过程中,只能获得沿复合材料层深方向一个平面的投影,对于处于同一平面位置却分布在不同层的复合型缺陷不能得到有效的检测,因此会出现漏检情况,导致对缺陷或者损伤程度的错误评估。针对此问题,研究采用超声扫描检测系统,利用切片C扫描成像技术,对复合材料中同一平面位置却分布在不同层深的复合缺陷进行超声检测。通过超声B扫描、C扫描和切片C扫描图像全面展现复合材料内部缺陷的详细信息。

检测系统(1)系统组成

检测系统为三轴水浸超声扫描检测系统见图5。运动控制器控 制一个三自由度的机械扫描装置,实现竖直方向超声探头的上下调整对焦和水平方向的自动扫描。超声发射/接收器通过超声换能器发射超声波并接收从被测试件反射回来的超声回波,反射回波经过滤波、放大后被高速数据采集卡采集并送入信号处理单元。同步逻辑控制器控制超声发射/接收器,以保证超声信号的发射和采集与机械运动同步。最后将经过数据信号处理单元处理过的信息存入计算机进行再分析,通过成像显示系统进行成像显示。

制一个三自由度的机械扫描装置,实现竖直方向超声探头的上下调整对焦和水平方向的自动扫描。超声发射/接收器通过超声换能器发射超声波并接收从被测试件反射回来的超声回波,反射回波经过滤波、放大后被高速数据采集卡采集并送入信号处理单元。同步逻辑控制器控制超声发射/接收器,以保证超声信号的发射和采集与机械运动同步。最后将经过数据信号处理单元处理过的信息存入计算机进行再分析,通过成像显示系统进行成像显示。

(2)超声检测复合缺陷成像分析

利用图5系统,在检测系统计算机和分析软件的共同 作用下,能够对被检测试件进行超声A、B、C扫描和切片C扫描。超声检测时,典型的完好区和有缺陷处的超声A扫描波形分别如图6所示。

作用下,能够对被检测试件进行超声A、B、C扫描和切片C扫描。超声检测时,典型的完好区和有缺陷处的超声A扫描波形分别如图6所示。

A扫描波形图中,需要利用上闸门套住整个反射波并调节下闸门的位置使其套住整个底面回波U,以获取整个超声反射信号的信息。图6(b)中表面回波S和底面回波U之间缺陷回波F的出现可以直接用来判断该处缺陷的存在,并且利用表面回波S和缺陷波F之间的声程差,通过计算,也可以求得缺陷的层深位置。

①B扫描和C扫描成像分析。提取计算机中整个扫描平面的底面回波高度并与不同的颜色对应,通过计算分析,就可以得到整个试件扫描平面的图像,即C扫描图像,C扫描图像中的坐标与被测试件的尺寸完全对应。因此,通过C扫描图像就可以发现缺陷或者损伤在复合材料平面的分布情况。提取扫描路径任意一行中每点的扫描信号,通过数据重构,同样可以得到垂直于扫描试件平面的试件断面的图像,即B扫描图像,B扫描图像中横坐标与换能器在试样上扫描的实际位置一一对应,纵坐标与试样的厚度严格对应。因此,通过B扫描图像就可以揭示缺陷或者损伤在复合材料厚度方向的分布。B扫描和C扫描图像中可以根据所显示颜色的差别区分缺陷的存在与否。

②切片C扫描成像分析。图5系统在对复合材料层合板进行扫描检测时,A扫描波形中每点的表面回波S和底面回波U之间的声程差与被检测试件该点的厚度之间成正比例关系。因此,S与U之间的每一点就对应被测试件的相应厚度位置,每一点的超声反射信号就是对应厚度位置的反射信号。提取被测试件来自厚度方向同一深度的超声反射信号,在同一平面进行成像显示,就可以得到同一深度的超声扫描图像,即切片C扫描图像,切片C扫描图像中的坐标与被测试件的尺寸完全对应。这种切片C扫描成像方法与超声C扫描成像方法类似,区别在于,C扫描成像方法利用的底面回波成像,而切片C扫描利用的是被切截面的反射回波进行成像。因此,切片C扫描可以得到被检测试件内部缺陷或者结构的详细信息,对复合材料复合型缺陷的检测和评估非常有益。将超声B扫描、C扫描与切片C扫描结合可以实现复合材料缺陷的成像检测与准确的定量评估。

研究结论(1)采用超声检测技术,可以有效提取复合材料中的反射信号,利用反射信号和超声C扫描、B扫描成像技术能够检测到复合材料中的缺陷和缺陷的位置。

(2)基于入射波在复合材料内部缺陷区形成的反射声波信息,在A扫描波形的基础上,提取厚度方向不同层深位置的缺陷反射信号,通过图像重构能够得到复合材料在不同层深位置的切片C扫描图像,可以观察到其内部的损伤情况。

(3)将超声C扫描、B扫描与超声切片C扫描成像相结合,能够对复合材料中的复合缺陷进行有效检测,并且进行多角度展示,为复合材料复合缺陷或损伤的检测和定量评估,提供了一种有效的超声成像检测方法和可视化分析方法。2

本词条内容贡献者为:

李航 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国