水介质旋流器选煤是以水介质旋流器为主要分选设备按颗粒密度差别实现分选的重力选煤方法。1

分选原理在水介质旋流器内,流体运动由切向、径向和轴向分速度组成。3个分速度的综合作用,使物料实现按密度分选。其主要运动形式是三维空间螺旋运动、外螺旋流和内螺旋流。外螺旋流绕中心轴线向下运动在底锥内分离出一部分绕中心轴线向上作旋转运动,旋转方向与外螺旋流一致,但垂直运动方向相反。原煤在介质流运动过程中,低密度颗粒向中心轴线区集中,由内螺旋流携带向上通过溢流管排出;高密度颗粒向器壁外集中,由外螺旋流携带向下,通过底流口排出。

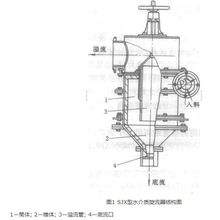

结构特性:水介质旋流器锥角大,分单锥角和复锥角2种。主要型号有DSM型、SJX型和CWC型,结构参数列于表1。中国研制的SJX型水介质旋流器(图1) 技术规格列于表2。

表1 选煤用水介质旋流器结构参数

|| ||

表2 SJX型旋流器技术规格

|| ||

旋流器的结构参数和工艺条件对分选效果的影响:

(1)锥体角度。锥体角度增大,分选密度提高,反之减小,分选密度降低。通常单锥角的水介质旋流器的锥体角度在90°左右。

(2)旋流器的3种口径。入料管口径增大,流量增加,要保证入料口速度大于6~12m/s;溢流管口径增大,流量增加,分选密度提高,要保证物料在旋流器内有一定的滞留时间;底流口径增大,分选密度降低,底流口径减小,分选密度提高,要保证底流物料排放通畅。底流口径与溢流管口径之比称为锥比。锥比大,分选密度降低; 锥比小,分选密度提高。

(3)溢流管插入深度。通常将旋流器溢流管底口与筒体、锥体交接面的垂直距离用△H表示,称为自由间隙。增加△H,分选密度降低;减小△H,分选密度提高。

(4)入料口压力。为了保证有足够的离心力,入料口压力要随旋流器直径和处理量的增大而增加。

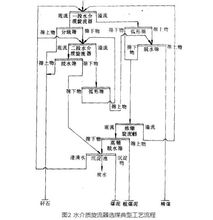

工艺流程单段水介质旋流器分选工艺多用于粗选,通常其底流用重介质旋流器、摇床或跳汰机再选。这种不同设备配合使用,可发挥综合优势,提高分选效果。两段水介质旋流器分选工艺通常是第一段旋流器底流入第二段旋流器再选。如果入选原煤矸石含量多或对精煤质量要求比较严格时,也可以采用第一段旋流器的溢流到第二段再选,典型工艺流程如图2所示。水介质旋流器选煤适用于易选或中等易选煤,工艺流程简单,生产费用低,占用空间小,处理量大,尤其适用于建设装配式或移动式小型选煤厂。

1951年荷兰工程师方丹(Fontein)发明了选煤用水介质旋流器。荷兰国营煤矿(Dutch State Mines)首次研制成功DSM型水介质旋流器,并获得美国专利。

60年代加拿大维斯曼(Visman)博士研究开发出CWC型复锥水介质旋流器。中国70年代研制成功SJX型水介质旋流器,目前已在中小型选煤厂推广应用。2

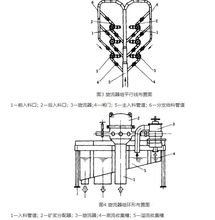

旋流器组由多个小直径水介质旋流器组成。当入料速度相同时,离心力与旋转半径成反比。因此对入料粒度小的原煤,应采用小直径旋流器分选,以增大离心力,降低分选粒度下限。随着旋流器直径减小,单台生产能力也减小,在实际生产过程中,需要将多个小直径旋流器组合在一起使用。布置形式有两种:一是呈平行线安装,在给料管道的一侧或两侧,并联多个小直径旋流器,它的入料管与给料管垂直或相交成45°角如图3;二是呈环形放射状安装,在环形中心装设一个矿浆分配器,单个小直径旋流器径向安装成环形,共用一个底流和溢流收集槽(如图4)。小直径水介质旋流器有单入料口和双入料口两种入料形式。单入料口布置安装比较简单;双入料口可以加强离心力,提高处理量,降低分选粒度下限。

本词条内容贡献者为:

杨刚 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国