粉煤热压成型是将具有一定粘结性的单种煤或配合煤高速加热至胶质状态下加压成型的工艺。

基本原理煤中有机质是由不同的高分子化合物组成的复杂聚合物。在快速加热下,具粘结性的煤,其聚合物发生相应的解体,热解产生气体和液体,同时形成胶质体。由于受热时间短,形成的胶质体来不及进一步分解,就再次结合形成分子较大的胶质体,使煤具有了粘结性。在煤的塑性区间范围内,借助于成型机施加的外部压力,使软化了的煤粒相互粘结熔融在一起。

热压成型可用于单种高挥发分弱粘结性煤,也可用于强粘结性煤和非粘结煤的配合料。

煤按能否形成胶质体可分为粘结性煤和非粘结性煤。根据形成的胶质体的多少,又可将粘结性煤分为强粘结性煤、中等粘结性煤和弱粘结性煤。强粘结性煤为胶质层最大厚度大于25mm的煤; 中等粘结性煤为胶质层最大厚度9~25mm的煤。弱粘结性煤为胶质层最大厚度小于9mm的煤。

热压成型可制得以单一煤种 (烟煤) 为原料的型焦,可以生产以冶炼为主体的热压料球,也可以生产以无烟煤为主体的热压型煤。1

工艺过程粉煤热压成型工艺过程主要包括快速加热、维温分解、加压成型和型煤冷却4个阶段。

快速加热在几十秒钟内将煤加热至塑性温度420~460℃,形成胶质状态。目前,快速加热在工业上采用气体热载体和高温固体热载体两种介质进行加热。

维温分解将快速加热至塑性温度的煤维温数分钟,使煤进一步热解,产生更多的焦油,煤粒充分软化形成胶质状态,有利于粘结成型;同时使热解挥发物进一步析出,防止热压型煤膨胀开裂。

加压成型将处于胶质状态的煤粒经成型机热压成型。一般采用螺杆挤压机与对辊成型机联合使用,热料先通过螺旋挤压机形成煤带,然后再进入对辊成型机压制成强度较好的型煤。

型煤冷却将刚压制的温度高达450℃左右的热型煤用水淬冷,即得强度较高的型煤。有时将热型煤先隔绝空气进行“热焖”处理,再冷却。“热焖”处理是使型煤中胶质体进一步热分解和缩聚,形成类似半焦结构,提高强度;同时防止型煤急冷时内外温差大、收缩应力不同而强度降低。

工艺类型按加热方式不同,热压成型工艺分为气体热载体热压成型工艺和固体热载体热压成型工艺2类。

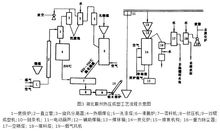

气体热载体热压成型工艺以热废气为加热介质。主要由煤的干燥预热、快速加热、维温和热压成型组成。其工艺流程见图1。

原料煤(小于3mm)送入干燥预热直立管内,由热废气干燥预热至200~250℃,经旋风分离器与废气分离后,进入旋风加热炉或直立管等流化床加热炉快速加热至塑性温度(400~480℃),经螺旋维温机维温,送挤压机预压,再用对辊成型机热压成型,热型煤经冷却,或先 “热焖” 处理后冷却,得高强度型煤。

气体热载体的温度不宜高于600℃,否则,烟煤粉过早软化易粘在筒壁上,造成设备堵塞。通常用加大热载体气量来实现快速加热。

该工艺对煤种的适应性大,可用单种弱粘结性煤,也可用2种以上的煤配合料,且配煤可大部分用不粘结性煤。

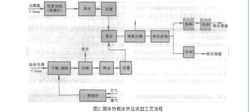

固体热载体热压成型工艺是采用高温的无烟煤等无粘结性煤、焦粉作热载体。主要由固体热载体加热、烟煤的预热、混合、维持温度和热压成型组成。热压成型工艺流程见图2。

无粘结性煤或焦粉在沸腾炉或直立管炉中快速加热至650~750℃,进入旋风分离器与热废气分离后,送维温分解器。预热至200~250℃ (低于煤的软化点) 的粘结性煤经旋风分离器除去热废气进入维温分解器,与高温的无粘结性煤或焦粉混合,被迅速加热至软化温度400~480℃,维温数分钟后,在塑性温度下,通过挤压机和对辊成型机热压成型。热型煤直接冷却,或先“热焖”处理再冷却,得高强度型煤。

该工艺适用于无烟煤、贫煤等低挥发分的不粘结性煤(或焦粉)与粘结性煤的配合料热压成型。不适用于单一煤种的热压成型。

工艺参数热压成型工艺参数主要有原料煤配比、原料煤粒度、塑性温度、维温时间、成型压力等。

原料煤配比取决于原料煤的性质,原则是配入的粘结性煤在胶质状态时足以将无粘结性煤粒粘结、热压成具有要求强度的型煤,胶质层最大厚度以10~25mm为宜。选用强粘结性煤作粘结性组分,一般用量为20%~30%。

原料煤粒度粒度对热压型煤的强度有影响,煤粒过粗,加热不透,软化不完全,型煤强度低了煤粒过细,增加动力消耗。一般原料煤粒度小于3mm的颗粒达85%以上。

塑性温度和维温时间对胶质体多、热稳定性好、透气性差的煤,应选择较高的塑性温度和较长的维温时间,以强化胶质体热解,防止热压后型煤膨胀开裂。粘结性较差的煤,应选择较低的塑性温度和较短的维温时间。以避免胶质体过分热解,降低粘结性。一般塑性温度取410~460℃,维温时间取2~4min。

成型压力压力在一定范围内提高,会增加型煤密度和强度。目前热压成型压力一般小于50MPa。

工艺流程较典型的热压成型工艺流程有湖北蕲州热压成型工艺流程、BFL热压成型工艺流程、Ancit热压成型工艺流程等。

湖北蕲州热压成型工艺流程用65%~75%的无烟煤或贫煤同30%~35%的烟煤(胶质层最大厚度Y大于10mm)作原料煤,分别破碎后,前者在沸腾炉内靠部分燃烧 (约为入料的5%~6%) 加热到650~700℃,后者经过直立管干燥、预热至200℃,然后两者混合,靠无烟煤粉快速加热烟煤,使混合料升温达440~470℃。然后热压成型或再经焙烧而得型焦。如图3所示。

BFL热压成型工艺流程以1/3的粘结煤和2/3的高挥发分非粘结煤作原料煤,分别经载流管进行干燥。干燥后的非粘结煤送LR炭化器,与750℃的干馏炭载燃体进行快速脱挥发分,干馏碳大部分经过LR直立管加热后循环再用于高挥发分非粘结煤脱挥发分作用,其余的和干燥粘结煤在450~500℃下进行混合和成型。成型以后的型煤经过筛后,在850℃进行焙烧得到BFL型焦。

加热循环干馏碳的直立管,其出口的热废气中还含有可燃成分,属低热值煤气,用以预热供直立管燃烧用的空气,并作为干燥燃料的载热体。LR干馏装置对粘结性煤、无粘结性的高挥发分煤和低挥发分煤均可适用。当用无烟煤或低挥发非粘结煤加工形成的干馏碳作为型焦生产中的非粘结组分配料时,BLF和LR干馏装置可以用沸腾炉代替,从而简化设备、节省投资。BFL流程中还采用回配自产的重质焦油作辅助粘结剂,对粘结煤的数量及质量要求可相应降低;在混合机后设有立式搅拌器,搅拌器内混合料面可以通过调节对辊成型机的转速来进行自动控制; 混合料由立式螺旋给料机供给,型煤质量较好。如图4所示。

ANCIT热压成型工艺流程用75%的低挥发分非粘结煤(挥发分为9%~15%)和25%优质中、高挥发分的粘结煤作原料煤。非粘结煤在水平气流输送反应器中快速加热至600℃,由此出来的废气把进入二段水平气流输送反应器的粘结煤加热到330℃,然后两种热组分混合,并在460~520℃下用对辊成型机成型。成型后的型煤在450℃热焖3h作最终的后处理。2

本词条内容贡献者为:

杨刚 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国