以安装在臂杆前端的冲击器,通过臂杆上、下、左、右移动冲击破 碎岩(煤),实现整个断面的掘进并具有装载及行走功能的部分断面掘进机。多用于前进式长壁采煤法掘进半煤岩巷道,也可用于岩石单轴抗压强度50~ 350MPa的岩石巷道。1

简史20世纪60年代初,英法等国研究了冲击破岩原理,至60年代末由夏德(Shand)、英格索尔兰德(Ingersoll Rand)等公司研制出了液压冲击装置,到 70年代初试制出了冲击式掘进机。在1972年西德首次应用冲击式掘进机扩大岩巷和掘进采煤巷道,1982年使用量逐渐增加达50台,10年共掘进巷道110km, 年进尺为18km,占煤层巷道掘进总量的6%。2

工作原理掘进时先用冲击器在工作面的薄弱部分掏槽,形成自由面,然后沿自由面四周冲击落岩 (煤)。掘进半煤岩顺槽时,先用冲击器破碎煤体,然后 再冲击顶、底板岩石,使大块岩石沿层面或节理面分离 落下,装运出工作面。冲击器输出的冲击功越大,破碎 岩(煤)所消耗的比能越少,破碎效率越高。因此,冲 击式掘进机需采用大能量的冲击器,以提高破碎效率, 降低比能消耗。

基本结构冲击式掘进机由冲击器、工作臂杆、减振器、装载机构、行走机构、操纵控制系统及泵站等部件组成。

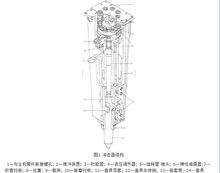

冲击器 冲击式掘进机的工作机构,它将液压能 转换成冲击能,通过凿具以冲击方式破碎岩石。每次冲 击的冲击能通常为1000~6000J,有的可达27000J。它 由供油与配油系统、贮能系统、能量转换系统、减震支 承系统以及凿具等组成 (图1)。

冲击器的供油与排油采用活动接头,排油口接头 内装有油压调节器,可随油液的粘度变化调节油压,以 避免低温起动时压力过高和环境温度过高时减少能量 损失。贮能器为氮气隔膜式,它可以为冲击运动提供快 速供油,并在柱塞向上作回程运动时,使富余的高压油 进入,以吸收多余的能量,达到能量供需均衡。柱塞在 液压能的作用下往复运动,将液压能转换成冲击能。根 据工作参数的变化,可更换不同长度的柱塞,提高能量 转换效率,冲击器通过减震支承系统与掘进机臂杆连 接。该系统可以使冲击器传到臂杆的震动力大大减弱, 有效地防止螺栓、螺母松动和销轴的过早磨损以及焊 缝的疲劳开裂等。减震支承系统包括缓冲装置和弹性 减震器。凿具以截锥形最为有效。凿具与框架的相对滑 动部分,衬有凿具导套及前套筒。冲击器的各个部分均 装在框架之内并可上下滑动,实现冲击运动,框架还起 保护作用。

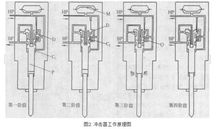

冲击器每产生一次冲击的循环过程可以分为4个 阶段 (图2)。

第一阶段: 由高压泵来的油经HP口流入柱塞P 下端的C腔,推动柱塞向上。

第二阶段: 柱塞P上升过程中将阀套D向上推。 阀套到达顶点位置时,高压油经阀套与柱塞之间的一 个经过标定的通道向C2腔供油。同时,多余的高压油 流入贮能器贮能。

第三阶段: 当柱塞上端面受到的力大于下端面的 力时,柱塞加速向下冲击,这时贮能器提供快速供油条 件,促使柱塞加速向下。柱塞向下运动过程中,将节流 小孔O打开,压力油径O孔使阀套D也下降。柱塞继 续向下,直到与凿具碰撞产生冲击为止。

第四阶段: 阀套D在向下运动过程中切断向C2腔供油的通路,并使C2腔与低压回油路BP相通,整 个过程又回到循环初始位置。如此周而复始,自动进行 连续冲击。

工作臂杆 支持并操纵冲击器选择冲击方向及冲 击点。安装在回转台上,可以绕垂直轴回转,也可以绕 水平轴回转,适应掘进断面各个位置的破岩要求。

减振器 为了保护臂杆,在冲击器和臂杆之间装 有减振器,以缓冲冲击器对臂杆的反作用力。

装载机构 一般采用侧卸式装载(岩)机构(见侧 卸式铲斗装岩机),也有的采用扒爪式装载机构(见扒 爪式装载机)。

行走机构 通常是履带(见掘进机履带行走机构) 个别也有液压迈步式,它与门架式机构相配。

操纵控制系统 通常采用液压阀操纵控制液压 缸、液压马达及液压冲击器。

冲击式掘进机的装机总容量比其他形式掘进机 低,破碎下来的岩石及煤的块度大,刀具消耗量低,粉 尘和火花少,可以改善作业区的环境卫生。其结构简 单、重量轻、维修方便。但由于破岩过程的非连续性, 掘进底板费时,其掘进速度低于悬臂式掘进机。

本词条内容贡献者为:

杨刚 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国