在建有模拟煤壁的专用试验室中,按规定的试验程序和内容,应用各类传感元件和计算机数据采集及处理技术,对采煤机在各种不同工况下的各项性能指标,主要技术参数进行检测和考核,用以验证采煤机的生产能力、落煤装煤效果、各种保护性能、配套性能以及适用条件等是否达到设计要求;并为研制新型采煤机提供实验依据。目前世界上具有采煤机整机试验条件的国 家有俄国、英国和德国,中国在1984年也在上海建立了 相似规模和检测水平的采煤机整机试验室。采煤机整机试验可分为型式试验和研究性试验两种。1

型式试验中国凡新研制的采煤机,进口或出口 采煤机,在下井和出口前,需要按行业标准或合同规定 的考核内容及有关质量指标的要求,对采煤机整机进 行试验和检测,并作出评价。

试验方法在实验室中,被测试的采煤机整机按 设计要求安装在配套刮板输送机上。刮板输送机沿模 拟煤壁的长度方向铺设,铺设长度一般大于40m。模 拟煤壁由煤和水泥混合搅拌浇制而成,其高度和硬度 应满足被试采煤机的最大采高和最大截割硬度的要 求。在采煤机、配套输送机上以及供电系统中安装液压 力、位移、转速、电压及电流等传感器。试验时采煤机 沿模拟煤壁的长度方向进行截割模拟煤壁,其过程包 括落煤、装煤、运煤、自开切口等工序,工作方式和井 下采煤时相同,完成一个截割长度后,推移配套刮板输 送机,使采煤机处于新的截割位置,再进行截割试验, 直至全部完成所规定的考核内容。在试验过程中,采煤 机的试验工况以及主要技术参数通过各类传感器把信 号输入到测试室,信号经放大并由计算机进行采集和 处理,最后打印出测试数据和绘制各种相关曲线。

试验内容由空运转试验、空载牵引试验、截割试 验3个部分组成。

(1) 空运转试验 把采煤机的行走轮与齿轨或销 轨、牵引链脱离,启动主电机、牵引电机和调高油泵电 机,在最大牵引速度状态下,空运转一小时后,检查各 密封件的密封性能。在空运转时分别操作各种机械手 把、电控手把、按钮等。操作调斜油缸和调高油缸分别 使油缸伸至最大值和缩至最小值,测量机身上、下调斜 范围及最大采高和卧底量,其数值应达到设计要求,在 调高油缸和调斜油缸伸至最大值时停机保持16h,测 量机身及摇臂的下降量,其下降量应在允许范围内。按 设计要求的水压和流量供应冷却水和喷雾水,其供水 系统各环节应无渗漏现象,喷嘴不得堵塞且雾化良好。

(2)空载牵引试验 采煤机的行走轮与齿轨或销 轨、牵引链啮合,在配套刮板输送机直线、水平弯曲、 垂直弯曲的3种铺设状态下,采煤机以低速、中速和高 速3种牵速度在输送机上来回行走,运行应平稳,无明 显卡滞现象。滑靴(或滚轮)与中部槽、导向管与导向 套、滚筒起始截齿与铲煤板、电缆夹板与电缆槽的配合 尺寸应符合设计要求。对大倾角采煤机,还应在专用台 架上进行最大设计使用倾角的爬坡试验,运行应平稳, 停机后制动器应可靠,制动后采煤机的下滑距离应符 合设计要求。

(3)截割试验 采煤机按设计要求的采高范围和 截割深度,分别以低速、中速和高速3种牵引速度截割 模拟煤壁,测量各种工况下采煤机的生产能力、装煤 率、截割功率、牵引力及牵引速度。并考核恒功率控制 性能、高低压保护性能、过载保护性能、差速保护性能, 自开切口性能等,上述性能均应达到设计要求。

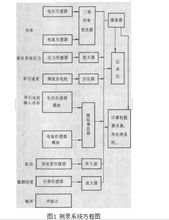

参数测量采煤机整机试验需测量的主要参数 有:生产能力Q、功率P、牵引力F,牵引速度Vh、装 煤率K、比能耗o参数由各类传感器、放大器、滤波 器、记录仪及计算机等仪器仪表组成的测录系统进行 测量、采集和处理(图1),最后打印出测量结果及绘 制各参数之间的相关曲线。

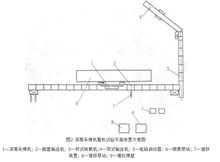

试验设备送试的设备有:采煤机主机、配套输送 机、真空电磁启动器、电缆及电缆夹板。有链牵引采煤 机还有牵引链及紧链装置,电牵引采煤机还有变压器、 变频器等。辅助设备有:桥式转载机、带式输送机,喷 雾泵站、推移泵站、推移装置、防滑装置等(图2)。

研究性试验研究性试验常以成熟的采煤机为基体、改变需验证的局部结构,材料或参数进行的。

采煤机滚筒的研究性试验 滚筒是采煤机的关键 部件。为了获取滚筒的最佳参数,改善截割性能、提高 块煤率、减少功率消耗以及改善受力状况等进行的试 验,试验的方法是:被试验的基型滚筒装在一台经改装 的单滚筒采煤机上,在滚筒直径、截割深度、牵引速度、 滚筒转速、模拟煤壁硬度相同的情况下,每改变滚筒某 个参数如截齿排列、叶片头数、叶片角度等,进行一次 截割试验,试验过程中把截割功率、滚筒三维受力状 况、牵引速度、牵引力以及块煤率记录下来。牵引速度、 牵引力和型式试验时测录方法相同。截割功率是通过 安装在摇臂输入轴上的扭矩传感器测量扭矩和转速, 滚筒在截割过程中所受到的三维力状况是通过连接在 滚筒和摇臂输出轴上的筒型传感器进行测量。信号通 过安装在滚筒内喷雾水管上的应变放大器、数据采集 器并由无线电发射机发射,测试室中的无线电接收器 接收信号,经过巡回检测仪最后由打印机打出测试数 据。各类数据经统计分析最终确定该基型滚筒的最佳 设计参数。该滚筒试验台具有调整滚筒转速的功能,可 以试验直径从0.8m至2m的各种滚筒。此外,还可以 对采煤机的载荷谱进行研究试验。

试验结果分析包含阶段性分析、综合性分析和 最终评估3个内容。

阶段性分析完成一个试验项目或试验阶段后, 把经计算机技术处理后的测录数据和有关规范和技术 文件中规定的参数进行对比分析,考核采煤机在该试 验项目中的各项性能和参数是否达到规定的要求。试 验结果达到规定的要求,则可进行下一个阶段的试验。 个别性能或参数有异常情况,通常按下列步骤进行分 析处理:①检查测试系统是否正常。②对有异常情况的 参数进行复测。③异常情况原因分析。异常情况发生的 原因有个别零部件的制造质量问题,安装时零部件或 管路等受到污染,控制元件调试未到位以及设计的失 误等。④事故处理,更换合格的零部件或重新清洗安 装、调试等。⑤再试验。按该试验项目或试验阶段的要 求再试验一次。一般情况下经过事故处理后的试验结 果均能达到规定的要求。在阶段性分析过程中,对于某 些难以判明事故原因的项目还需要进行诊断性测试。

综合性分析整机试验全部试验项目完成后,在 阶段性分析数据的基础上,对同类参数进行纵向汇总, 并通过计算机系统对参数之间的相互关系绘出综合曲 线。综合性分析的内容有:①在煤质硬度、采高、功率、 牵引速度的相关曲线中找出采煤机在额定功率及最大 截割牵引速度下的使用条件(煤质硬度和采高)。②在 设计文件中规定的最大采高和最大煤质硬度情况下, 采煤机在满载时所能达到的牵引速度。③最大采高时, 为达到最佳装煤效果应采用的滚筒直径,或找出现有 试验的采煤机滚筒直径在最佳装煤效果时的最大采 高。④找出采煤机各种保护系统中控制元件的最佳控 制值。在采煤机整机或主要部件的研究性试验中,还要 综合分析采煤机随机载荷的幅值分布、频率结构、壳体 振动的固有频率、模态、刚度和阻尼等,这为判断采煤 机整体结构或部件结构的合理性提供重要依据。

最终评估是对采煤机在经过整机型式试验后将 进行何种工作方式的决定性意见。它包括下列内容:① 采煤机的实际使用条件(包括最大采高、最小采高、煤 质硬度、煤层倾角等)。②采煤机的最佳使用条件。③ 采煤机的主要性能指标(包括生产能力,装煤效果、各 种保护和控制性能等)。④采煤机 的可靠程度。⑤采煤机和配套设 备(支架和配套输送机)的协调 性。⑥采煤机的操作和维修的方 便程度。⑦采煤机使用时工人的 安全和健康的影响程度。⑧采煤 机的推广前景和经济效果的评 价。⑨采煤机在世界同类产品中 的先进程度。⑩对采煤机今后改 进的意见和建议。通过阶段性分 析、综合性分析和最终评估,最后 判断被试采煤机是否可以下井进 行工业性试验的结论。2

本词条内容贡献者为:

杨刚 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国