采用不同方位的多直线进刀或直线刀刃对螺杆转子的同一个齿槽母线面进行重复切削,并合理选择直线进刀或直线刀刃的方位,使不同方位的直线进刀或直线刀刃切削同一螺杆母线面上的不同区域,这些多条直线进刀或直线刀刃处在不同的方位,形成了一个分布在星轮齿面上的特征直线族;合理地确定出表征星轮齿面形状的特征线族的方位,并按这些特征线制作出的星轮齿面上的点能够与单螺杆转子齿槽母线面保持均等机会的接触摩擦,使加工出来的螺杆转子和星轮齿面符合共轭啮合的原理;从而实现磨损小,密封好,加工工艺简单,加工精度高,机床成本低的优良特性。并且预期节能显著,容积效率高,星轮寿命长。

简介单螺杆压缩机和单螺杆泵是一种总体结构性能优秀的回转机械。自从上个世纪60年代在国外开始发展以来,已经有多种产品进入工业市场。特别是美国、日本等国的某些公司制造的螺杆压缩机具有良好的性能,但他们的星轮和螺杆啮合型线作为单螺杆机械的核心技术一直没有公开。在国内,也有多家制造厂在近20多年中开发制造这种压缩机产品,但机器的星轮工作寿命差、机器的容积效率低,一直是难以逾越的障碍。虽有厂家称已解决了上述问题,但没有明确公开其解决的技术方案。现在国内外公开的单螺杆加工方法主要有单直线加工法和圆柱或圆台二次包络加工法。

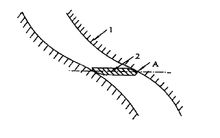

原有的单螺杆转子设计方法中,已有采用一条直线进刀或直线刀刃对螺杆转子的加工,所以对应的星轮齿面上只有一条直线连续与螺杆齿槽母线面啮合滑动。单直线加工就是按图1所示的螺杆与星轮的相对位置和运动关系,使车刀刀刃作为星轮的齿与螺杆转子共轭运动,可在螺杆上切削出螺旋齿槽。按照单螺杆与星轮或切削刀具的运动关系,将螺旋齿槽的任意一条母线按螺杆圆周方向展开,其形状如图2所示,其特点为母线两端倾斜度较小,中间部分倾斜度较大。那么,安装成完整的单螺杆机械产品投入运行后,以该刀刃直线为基准加工出来的星轮齿面只是在这一条直线处与螺杆齿上的母线面连续滑动啮合。直线以外的星轮齿面与螺杆转子齿面不接触或只有瞬态接触,故星轮齿面上该直线部分十分容易磨损,机器的容积效率很低,难以形成有效的产品。

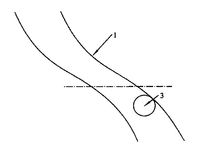

为了改善上述单直线切削螺杆齿面的缺陷,许多制造商采用圆柱或圆台二次包络加工成型法。这种加工方法中将上述的单直线车削的车刀,用一把圆柱或圆锥滚刀来代替,对螺杆齿槽进行滚动铣削,如图3所示。当铣削出一个标准的螺杆齿槽母线面后,再在该母线面上沿长度方向设置多只铣刀片,用此铣刀来反加工星轮的齿面,这样加工的齿轮轮齿面被认为与转子齿母面的接触线会在星轮齿面上变化,不至于对局部齿面产生严重磨损。但实际上,由于滚刀的直径受到螺杆齿槽尺寸的严格限制,用该圆柱或圆台滚刀体去包络切削螺杆的齿面,然后再反切削出星轮齿面,这样的星轮齿面与螺杆母线 面,不论沿星轮轴向还是径向都不能保证均匀啮合接触。最主要的问题是,这种加工方法中的星轮加工复杂,啮合副的加工精度差,加工效率低下,故也难形成有竞争力的产品。

面,不论沿星轮轴向还是径向都不能保证均匀啮合接触。最主要的问题是,这种加工方法中的星轮加工复杂,啮合副的加工精度差,加工效率低下,故也难形成有竞争力的产品。

多直线包络的原理螺杆上母线的展开特征根据上述介绍的单直线包络(即象星轮一样旋转的刀架上设置车刀一次性直线进刀车削)的螺杆母线面上任意一条母线(即星轮齿面上的一个点在转子齿面上啮合的曲线)的倾斜规律,它们在星轮齿啮入阶段和啮合脱离阶段,其母线倾斜度(相对于星轮轴线)较小;在啮合中间阶段其母线的倾斜度较大。并且,基本上以母线中点对称。在单直线包络加工中,刀刃一般总是设置在星轮厚度的中性面上。在本设计方法中,为了便于加工测量,第一条切割螺杆母线面的直线刀刃或直线进刀位置也取在星轮厚度的中性面上1。

本词条内容贡献者为:

刘军 - 副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国