扇形炮孔包括分段回采、在进路内凿岩、爆破与出矿,其特征在于将矿体自上而下分为诱导冒落区、正常回采区和底部回收区而依次分别进行作业。

概述扇形炮孔包括分段回采、在进路内凿岩、爆破与出矿,其特征在于将矿体自上而下分为诱导冒落区、正常回采区和底部回收区而依次分别进行作业。诱导冒落区爆破回采的目的主要是崩落进路之间的支撑,诱导上部矿石自然冒落;正常回采区爆破回采本区矿量,同时接收上部冒落矿石;底部回收区负担采场残留矿量的回收和近底板或下盘矿量的回采。将原来同一的矿段分划为上下三区通过诱导冒落和爆破崩落相结合落矿、低贫化放矿和在底部设置回收工段的方式进行回采。本发明还改进了扇形炮孔布置、装药结构和起爆方式,提出了一种分组式多段微差起爆方案。1

爆破参数孔径Φ它主要取决于钻机类型、台阶高度和岩石性质。孔径有100~500mm。

国内采用的深孔直径有80mm、100mm、150mm、170mm、200mm、250mm、300mm等。

孔深L据台阶高度H而定。

台阶高度H和超深h台阶高度多采用10~12m,也有采用H=15~20m和H=12~18m的。

超深h是指钻孔超过底盘标高的那一段孔深,其作用是用来克服台阶底盘岩石的夹制作用,h太大,浪费钻孔和炸药,太小,不足克服下部夹制力,易留根底。因此h应有一理想长度,一般取h=(0.15~0.35)W1。W1是底盘抵抗线,单位为m。当岩石软时,取小值,岩石坚硬取大值。也可按h为孔径的8~12倍,即h=(8~12)Φ。

底盘抵抗线W1W1的大小与岩石性质、炸药特性、坡度角大小、台阶高度、钻孔直径及块度要求等因素有关。

(1)根据钻孔安全条件,W1=Hctga+B;

(2)按台阶高度:W1=(0.6~0.9)H;1

矿山扇形炮孔布置形式分析无底柱分段崩落法中扇形炮孔布置形式的优良与否直接影响到爆破效果的好坏,并对爆破后的生产有极大影响。如何规范化布置扇形炮孔,对于改善回采爆破效果,提高矿山生产率,降低生产成本有较大的实际意义。

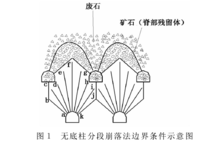

扇形炮孔爆破条件的分析根据边界约束条件,无底柱分段崩落法扇形炮孔爆破的边界条件(图1)可分为3类:

即实体岩壁边界,如图1中的jk与ij线段;由回采爆破所形成的散体边界,如图1bc、ef与fg线段;由回采进路所形成的边界,如cd、de、gh、hi和ak线段。这3类边界对爆破的约束阻力各有差异。

根据工程爆破理论,这3类约束边界中,实体岩壁边界对扇形炮孔爆破的约束力最大。该边界与炮排平面内的两个边孔位置重合,因而只要炸药量适当且有合宜的碎胀空间,就可将矿石沿着边界崩开,并在边界局部范围内形成厚度为炮孔半径3~7倍的破碎带。而ij边界炮孔又有所不同,其所在部位的炮孔与部分炮孔斜交,此处的爆破夹制力最大,达不到设计预期的爆破效果,在孔底常常留有一定量的残眼。为避免这种现象,在实际工程中,尽量将这部分的炮孔深打,但应避免与邻排炮孔打透。就回采爆破所形成的散体边界来说,根据形成边界条件的不同,可分为两类:一是由与边界面斜交爆破形成的边界(bc),二是由与边界重合炮孔(边孔)爆破形成的边界(ef与fg)。bc段是相邻两排炮在实体边界条件下爆破形成,在此位置孔底的夹制作用较大,以致无法形成较为平整的边界,这也正是此处往往不能被顺利崩透而形成隔墙的原因。而ef与fg边界是由上分段排炮边孔爆破所形成。回采进路所形成的边界是指由上下分段回采进路所构成的边界约束条件。回采进路在开挖与回采过程中由于采动应力和原岩应力的作用,进路四周岩体径向将产生压应力和压缩变形,切向则产生拉应力和拉伸变形,当压、拉应力超过岩石的抗压、拉强度时,就会在进路四周一定范围内形成围岩裂隙带(围岩松动圈)。此外,由于岩体的自重,就松动厚度来说,巷道底板小于两帮。由于回采进路四周存在松动圈,使得进路边界部位处的夹制作用大大减小,从而所需的爆破力度也大大降低。因此,对处于炮排内部分炮孔孔底部位的进路边界,可以适当增大孔底与进路边界之间的距离,以使炸药爆破冲力与边界约束阻力相协调,降低生产成本。

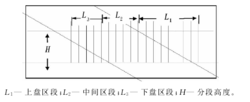

对处于回采进路边界ak的炮孔,在离孔口的一定的范围内,可交错装药,适当减少炮孔的药量,以避免矿石过度粉碎。缓倾斜中厚矿体条件下无底柱分段崩落法的炮排布置又具有自身的特殊性,因为在缓倾斜中厚矿体条件下,炮排将会布置在3个区段之中,分别是上盘区段、中间区段、下盘区段,如图2。

在这3个区段中中除了中间区段外,上盘和下盘均属于矿岩混采区段,崩矿条件复杂,因此有必要对这3个不同区段的炮排布置加以研究,确定出最合理的布置方式。1

矿山现行炮孔布置形式存在的问题分析通过现场调研、分析,结合矿山设计资料,总结出该矿在中深孔布置中存在的主要问题有:

(1)边孔角设计不合理。

就无底柱分段崩落法来说,炮孔的边孔角是扇形炮孔一个重要参数。若边孔角过大,会增大下一分段炮排中部炮孔的深度及凿岩难度,致使爆破后所形成的“V”形槽角度过小,从而不利于散体的流动;如果边孔角过小,则会使边部炮孔进入散体挤压带范围之内,无法保证炮孔爆破有足够的碎胀空间,从而爆破时容易出现药壶效应,不能有效地崩落矿岩,容易形成大块矿石产生区。这也是该矿2540分段以上大块率较高的原因之一,此外边孔角过小还可能造成“悬顶”现象。该矿在生产中边孔角的大小不固定,角度各个方向,边孔的起始位置也不固定,前后排以及相邻进路的边孔角也不一致,这种情况将会导致进路间的桃形矿柱呈不规则的锯齿状,爆破后容易出现大块甚至是“悬顶”和“隔墙”事故。

(2)炮孔的深度不足。

矿山分段高度为10m,而排面中间部位的炮孔深度仅打11m左右,不能很好的达到无底柱分段崩落法中桃形矿柱的高度要求(正常情况下一般为12~14m以上),这样极易形成悬顶并发生隔墙事故,这也是在矿山的悬顶部位看不到炮孔的原因。炮孔深度不足在国内其他使用无底柱分段崩落法的矿山也较为常见。

(3)扇形炮孔未能严格按照拟崩落矿层的形状布置。

正常回采进路间的桃形矿柱未能在爆破设计图中显示,这使得矿山在施工中,经常出现长度不够或者透孔的现象。由于未按照实际崩落矿层形态设计布置炮孔,超爆、欠爆现象十分普遍。

(4)矿体上下盘处炮孔布置的排数没有进行规范化,随意性较大。

在实际情况下,矿区在上盘切岩过多导致贫化过大;下盘切岩过少则会导致上分段的转移矿量以及下盘残留矿量回收不足,造成矿石的损失贫化。

(5)炮孔在爆破时,未进行炮孔堵塞。

岩石的破坏是由于炸药在爆破瞬间所释放出的大量高温高压爆轰气体照成的,若不堵塞炮孔将使大量的爆轰气体在爆破瞬间由孔口冲出,这样极大的削弱了炸药对岩体的破坏作用,即出现“冲炮”现象。装药时孔口未采取交错装药,而使空口处的药量过于集中,致使爆破后后排炮孔眉线严重破坏。在排面内出现堵孔时,未能及时进行补孔,直接导致悬顶,使矿石资源损失。

(6)爆破管理制度不完善。

由于缺乏完善的管理机制,凿岩深度往往不足,施工精度低,工人的工作责任心不强。上报数据出现“打少报多”的情况。再加上矿区的矿体较破碎,错孔、堵孔以及塌孔等现象较为普遍。爆破环节中深孔装药不到位,拟崩落矿体的顶部往往不能被有效崩落,这些问题的出现都为矿山矿石的回收带来了不利影响。1

炮孔布置形式的优化措施1、扇形排面边孔角的取值优化

该矿矿体属于缓倾斜中厚矿体,回采进路中扇形排面的边孔角取值为30~35°,根据以上爆破边界条件的分析可知,现行的边孔角角度的取值有待改进。根据缓倾斜中厚矿体的赋存特征,提出了有利于实际生产的“不同区段、不同边孔角”的方案:

(1)中间区段(纯矿石区带)

对于矿区来讲,由于矿体属于缓倾斜中厚矿体,每一分段的起始部分位于上分段未崩落区,没有上部覆岩,爆破实际上是在上部空场的情况下进行,属于半自然松散状态爆破,其崩落矿岩的安息角一般比自然安息角大,但较挤压安息角小。经测算,空场条件下该矿区铁矿石的放矿安息角为40~45°左右。因此从放矿角度考虑,中间地带(纯矿石区)边孔角取45°。

(2)上盘区段

如果考虑到每分段开始部分回采兼有的崩落围岩和放顶以释放地压的功能的话,45°的边孔角崩落区至上部实体围岩的距离仅为3.0~3.5m,不能有效崩透相邻的回采巷道并使采空区相互贯通,上部围岩很可能不会及时冒落。因此,每一分段初始部分(即矿体上盘与围岩交界部分)可采用35°的边孔角。

(3)下盘区段

对于每一分段的最后一部分(即矿体下盘与围岩交界部分),由于其处于矿岩交界部位,特别是大部分炮孔位于下盘岩石中,爆破的主要作用是充分回收上部分段的下盘残留矿石、脊部残留矿石以及正面残留矿石和部分矿岩混杂层等,此时的边孔角可以有进一步的增大,通过增加进路间柱比重的方式减少下盘围岩崩落量,减少不必要的贫化,同时也不必担心下分段的凿岩问题,此时边孔角可以提高到60~70°左右,推荐按65°设计。

因此,针对该矿山的实际情况,在同一分层的不同区段(上盘交界、中间部位及下盘交界),根据放矿管理、放顶等工作需要,分别采用35°、45°、65°的边孔角,并尽快形成相关设计和施工规范。建议在中孔设计中应当使同一进路及相邻进路在同一区段中炮排的边孔角保持一致。同时建议在同一区段的相邻进路中布置炮排时尽量使炮排相互交错,这样更有利于充分利用炸药能量。

2、炮排排面布置的优化

根据缓倾斜矿体无底柱分段崩落法的回采特点,上盘切割槽附近的崩矿炮排布置应为矩形排面,且为了能保证后续步距的正常爆破,矩形崩矿排面高度应大于或等于分段高度+桃形矿柱高度,否则极易由于前端的夹制作用导致悬顶事故的发生,其余区段排面则应为桃形排面。

3、崩矿步距的优化

对于10m×10m结构参数的标准扇形中深孔,根据无底柱分段崩落法的放矿研究的结果可知,矿山目前采用的1.8m崩矿步距是合理的。因此,建议矿山上盘区段和中间区段施工中按1.8m的崩矿步距进行施工,但是在矿体下盘区段中,由于拟崩落的矿石位于废石之上,因此出为了保证良好的回收效果,建议矿山适当增大崩矿步距,基本原则为:

(1)在矿体下盘围岩接触带处,当进路上方岩石高度不超过5m时,仍旧采用1.8m的崩矿步距;

(2)当进路上方岩石高度超过5m但小于整个崩落高度的三分之二时,崩矿步距可增大到2m;

(3)当进路上方岩石高度超过整个崩落高度的三分之二时,可将步距增大到2.2m。但是,在崩矿步距增大后,每排炮孔的数目也应该适当增加,保证崩矿的炸药单耗满足需求。1

本词条内容贡献者为:

尹维龙 - 副教授 - 哈尔滨工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国