闪蒸纺丝(flash spinning)是将高分子溶液处于溶剂的沸点以上,同时处在高压下经喷丝板挤出而达到常压的纺丝方法。纺丝时由于压力突然降低,溶剂急剧蒸发,喷出极细的丝条。用此法可制备超细纤维。

简介闪蒸纺丝是指高聚物溶液在其溶剂沸点以上高压挤出,溶剂闪蒸导致聚合物冷却固化形成纤维的纺丝方法。又名溶液闪蒸纺丝。要求高聚物和溶剂在溶剂沸点以上 不分解,溶剂容易蒸发。挤出的溶液细流,在压力突然降低时 引起溶剂闪蒸,使高聚物固化成纤维。

如线性聚乙烯在二氯甲烷中制成溶液,在7Mpa高压下挤出,二氯甲烷闪蒸,聚乙烯固化成超细纤维非织造布。多用于纺制超细纤维长丝和非织造布。1

闪蒸纺丝工艺原理干法纺丝工艺原理闪蒸纺丝属于溶液纺丝中的干法纺丝。从聚合物溶液变成纤维的干法纺丝工艺过程如下:纺丝液由计量泵输送到喷丝头,经喷丝孔挤出的纺丝液细流进入纺丝甬道,在这里受到热气流的加热,使溶剂迅速挥发,丝条聚合物浓度逐渐升高,最后使丝条固化,接着以一定的速度卷取,使丝条拉伸细化而形成纤维。

一般成纤高聚物的熔点在其分解温度之上,熔融时要分解,不能形成一定黏度的、热稳定的熔体,但在某特定的挥发性溶剂中,它能溶解形成浓溶液,这类成纤聚合物就适合采用干法纺丝工艺进行纺丝。

相分离原理闪蒸纺丝最突出的现象就是相分离,如溶解过程中聚合物和溶剂在高温高压下搅拌转化为均相溶液;在低压室中,稍稍降低其压力,使溶液发生一定程度的相分离,形成两液相溶液,其中一相为富高聚物相另一相为富溶剂相;最后溶液由喷丝孔进入常温常压空气时,溶剂转化为蒸汽而迅速与聚合物产生相分离。2

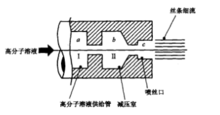

超音速流原理闪蒸纺丝喷丝口处的结构示意图如下图所示。

聚合物在高温高压条件下溶解制备成一定浓度的均相纺丝溶液,送至口处,经减压节流孔进入减压室a,此时由于压力降低,聚合物和溶剂产生相分离,其中一相为富高聚物相,另一相为富溶剂相。纺丝液由b点到c点时,压力降为常压,溶剂产生相转变,由液态转化为蒸汽,溶剂与聚合物产生相分离,在喷丝口处迅速膨胀,形成超音速流,聚合物由此而产生破裂且依靠速度梯度被超音速蒸汽流高速拉伸,相转换的同时,流体产生高速拉伸。在这个过程中,由于是绝热膨胀,溶剂需要吸收大量热量,温度猛烈下降,从而使得聚合物快速结晶冷却成高度取向的超细纤维丛丝。

闪蒸纺丝溶液的组成成纤高聚物闪蒸纺丝使用的成纤高聚物一般为结构比较规整的聚烯烃,如线性高密度聚乙烯,聚丙烯以及聚甲基戊烯等,其中聚乙烯最为普遍。现在其种类更加丰富,如低密度聚乙烯、高密度聚乙烯、超高相对分子质量聚乙烯及烯类聚合物的共聚物;烯类聚合物与其他聚合物的混合物以及其他不饱和烯烃聚合而成的聚合物,如聚甲基丙烯酸酯类、聚丙烯酸类、聚乙烯乙酸酯类、聚环戊烯等;还可以采用聚酯类(PET、PBT、PBN等)、聚酰胺类、聚缩醛类、聚氨酯类、聚碳酸酯类、含氟聚合物等。

溶剂闪蒸纺丝液中使用的溶剂一般包括主溶剂和辅溶剂。

1、主溶剂

主溶剂沸点一般应在0-100℃范围内,芳香烃如苯、甲苯等,脂肪烃如丁烷、戊烯、正己烷、庚烷、辛烷以及它们的同分异构体,脂环烃如环己烷、不饱和烃和卤代烃(如二氯甲烷、四氯化碳、氯仿、氯甲烷、三氯氟甲烷、氯乙烷以及二氯乙烯等)。

2、辅溶剂

辅溶剂包括烷烃、环烷烃、卤代烃、醇类(如甲醇和叔丁基乙醇等)和一些气体(如氮气和二氧化碳等)。辅溶剂的主要作用是助溶、改变纺丝溶液浊点压强以及降低高聚物表面张力等。

添加剂为了使闪蒸纺丝过程比较顺利或者给产品赋予某种特定性能,还需在纺丝液中加入其他添加剂,如成核剂、稳定剂、抗氧化剂、膨胀剂、染料和颜料等,如Harris等在聚乙烯中加入颜料,使得闪蒸法非织造片材具有更好的印刷性能。

工艺流程闪蒸纺超细纤维非织造布是将成纤聚合物在高温高压条件下溶解制备成一定浓度的均相纺丝溶液,并使其在高压作用下进入低压室内,由于压力稍有降低而发生不完全相分离,随后纺丝溶液再快速经过喷丝孔,在喷丝口处迅速膨胀,溶剂发生相转变成为蒸汽与聚合物迅速产生相分离,且形成超音速蒸汽流,聚合物由此而产生破裂且被超音速蒸汽流高速拉伸,在这个过程中,溶剂需吸收大量热量,从而使得聚合物快速结晶冷却成高度取向的超细纤维丛丝。

然后利用高速溶剂气流的冲击力,将超细纤维丛丝送至一个旋转分散盘中,由于受到旋转分散盘的阻挡作用,纤维丛丝改变方向向下面的传送带运动;最后通过电晕放电法对超细纤维丛丝施加静电场,使超细纤维丛丝带上同种静电荷,在拉伸的过程中相互排斥散开,通过摇摆装置,将开纤后的网状超细纤维丛丝进行堆积铺网,所得纤网经不同方式黏合加固,即得到闪蒸纺超细纤维非织造布。2

本词条内容贡献者为:

张静 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国