硅量指数,是指铝酸钠溶液中铝和硅的质量比。一水硬铝石型铝土矿溶出后加矿增浓生产氧化铝的方法,涉及一种采用拜耳法以一水硬铝石型铝土矿为原料生产氧化铝的方法。

概念硅量指数是指铝酸钠溶液中铝和硅的质量比,以一水硬铝石型铝土矿为原 料生产氧化铝的方法。其特在于一水硬铝石型铝土矿溶出后加入三水铝石型铝土矿增浓生产氧化铝,其温度为130℃~230℃、重量固含为200~1200g/L;加入增浓的三水铝石型铝土矿浆在蒸发器中的停留时间为5-10分钟。溶出液经稀释后溶液硅量指数大于200。本发明的方法,采用一水硬铝石型铝土矿和三水铝石型铝土矿相结合,可以实现后加矿增浓溶出工艺,实现了一水硬铝石型铝土矿溶出后加三水铝石型铝土矿增浓生产氧化铝的目的,利用原有设备,又可以获得低苛性比铝酸钠溶液,从而可以大幅度提高循环效率,有效增加了产量,降低了能耗

料生产氧化铝的方法。其特在于一水硬铝石型铝土矿溶出后加入三水铝石型铝土矿增浓生产氧化铝,其温度为130℃~230℃、重量固含为200~1200g/L;加入增浓的三水铝石型铝土矿浆在蒸发器中的停留时间为5-10分钟。溶出液经稀释后溶液硅量指数大于200。本发明的方法,采用一水硬铝石型铝土矿和三水铝石型铝土矿相结合,可以实现后加矿增浓溶出工艺,实现了一水硬铝石型铝土矿溶出后加三水铝石型铝土矿增浓生产氧化铝的目的,利用原有设备,又可以获得低苛性比铝酸钠溶液,从而可以大幅度提高循环效率,有效增加了产量,降低了能耗

一种烧结法粗液脱硅方法,其特征在于:包括粗液的一段常压脱硅、一次分离、二段常压脱硅、二次分离,各工艺过程的工艺参数分别是:a〉一段常压脱硅:以拜耳法赤泥或钙硅渣或钠硅渣作晶种,对晶种进行表面处理,晶种添加量30~90g/L,脱硅温度95~105℃,脱硅时间2~4小时;b〉二段常压脱硅:对于Al2O3浓度为90g/L~240g/L的一段脱硅液。1

技术优点一种含硅氢氧化铝及其制备方法,属于催化剂基础材料领域。解决了现有技术中含硅氢氧化铝存在的下列问题:加入硅后不能很好保护原来氧化铝的孔结构,同时表面理化性质不适于重油加氢处理或转化过程,以及胶溶性差,不利于载体或催化剂制备过程中的成型。研究采用CO2法制备氢氧化铝的过程中引入廉价的含硅化合物,在成胶时加入部分含硅化合物,成胶完成后加入剩余量的含量化合物进行老化。采用该方法制备的含硅氢氧化铝具有良好的表面酸性质,以及适宜的孔结构和交溶性。制备的含硅氢氧化铝可以用于各种催化剂载体,特别适用于重油加氢处理或转化过程所使用催化剂的载体。

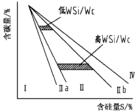

优化烧结法深度脱硅硅量指数的控制方法烧结法生产氧化铝工艺中,精液硅量指数是衡量精液质量的关键性指标。在碳酸化分解过程中,为降低氧化铝的循环量,尽可能提高分解率。如果精液中的SiO2过高,则随分解率的提高,SiO2随氢氧化铝析出,从而降低产品质量,而且母液中SiO2会造成蒸发器结垢,增加能耗。而精液SiO2过低,则通常情况下会伴随硅渣中氧化铝的回头。因此,将分解率保持较高水平且兼顾产品质量,稳定精液的硅量指数颇显重要。2

研究状况烧结法氧化铝脱硅工艺经过一段脱硅到两段脱硅,添加合成液到直接添加石灰乳,工艺水平不断完善和提高。由于深度脱硅硅量指数控制影响因素较多,配料工凭经验配料,没有精确的控制手段。为了进一步稳定精液硅量指数,特推出以下控制方法。

控制方法介绍烧结法氧化铝脱硅工段采用两段脱硅工艺,一段为压煮脱硅 工艺,二段为添加石灰乳深度脱硅工艺。深度脱硅硅量指数控制主要由配料人员通过调整石灰乳加入量完成,人为影响控制结果较大。石灰乳加入量主要依据二精、精液分析结果进行调整,而据该分析结果调整明显滞后生产。“两点平均控制法”是根据脱硅工段物料持续过程,结合分析数据,通过对比和计算判断精液硅量指数变化趋势,及时调整,减少精液硅量指数的波动,达到稳定控制深度脱硅硅量指数的目的。

工艺,二段为添加石灰乳深度脱硅工艺。深度脱硅硅量指数控制主要由配料人员通过调整石灰乳加入量完成,人为影响控制结果较大。石灰乳加入量主要依据二精、精液分析结果进行调整,而据该分析结果调整明显滞后生产。“两点平均控制法”是根据脱硅工段物料持续过程,结合分析数据,通过对比和计算判断精液硅量指数变化趋势,及时调整,减少精液硅量指数的波动,达到稳定控制深度脱硅硅量指数的目的。

深度脱硅过程采用4台φ6*10m反应槽串联,按80%利用率可以计算出反应槽总体积为:3x3x3.14x10x0.8x4=904m3,钙硅渣沉降槽体积为1350m3。在5台熟料窑生产模式下,深度脱硅液量基本保持在1100m3/h,物料在反应槽和钙硅渣沉降槽停留时间均可视为1小时,以两种不同硅量指数物料计算,即可推测下一分析批精液的硅量指数,同时以计算结果和实际结果进行对比,修正石灰乳加入量。此法较原调整方法可以提前掌握深度脱硅硅量指数变化趋势。

可以将二精分析数据、流量Q、石灰乳有效钙[fCa]、及硅的变化,按控制范围计算出相应石灰乳加入量,预测、控制生产指标。在系统生产基本稳定的情况下,在计算加入量的基础上进行微调,调整范围以Q石±5m3,为宜;当生产波动较大时,调整范围以Q石±5—20m3为宜。

优化结论烧结法生产氧化铝石灰乳深度脱硅工艺,“两点平均控制法”在脱硅工段硅量指数控制中取得了良好的效果,精液硅量指数600-750合格率保持在85%以上,为进一步稳定生产和提高产品质量创造了条件。3

本词条内容贡献者为:

尹维龙 - 副教授 - 哈尔滨工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国