膜厚探测系统又称薄膜检测系统,用于测量薄膜的厚度。现有的薄膜厚度测量技术中,光学厚度测量技术测量精度高,然而难以实现大厚度薄膜测量;非光学厚度测量技术可实现大厚度薄膜测量,但是测量误差大。

研究意义随着薄膜在显示与触摸、医疗卫生、农业生产等行业应用越来越广泛,市场对薄膜产品的需求量不断扩大。在我国第十二个五年计划期间,薄膜市场规模年均增长率超过两成以上。随着薄膜的种类越来越多,厚度范围越来越广。有厚度为几十微米以下的小厚度薄膜,也有厚度为几百到几千微米的大厚度薄膜。比如应用于感光材料、电器绝缘和光学镜片表面保护等领域的PET膜厚度规格有36微米、125微米等;应用于液晶显示器、太阳能电池和微电子等领域的导电膜厚度一般在100微米到1000微米之间;应用于尾矿储存场、渠道防渗和地铁工程等具有防水阻隔功能的土工膜厚度一般在200微米到3000微米之间。

在薄膜的所有性能指标中,薄膜的厚度是衡量其质量的主要指标。薄膜厚度是否达到标准对薄膜表面特性、光学特性、阻隔性以及拉伸强度等都有很大影响,将薄膜厚度偏差控制在生产要求范围以内是保证薄膜其它特性的重要前提条件。随着薄膜的广泛应用及科学技术的快速发展,各行业对薄膜产品的质量要求越来越高。为了提高薄膜产品质量,必须严格控制薄膜的厚度,然而大范围的薄膜厚度规格和高精度的产品质量需求对薄膜测量技术提出了更高的要求。现有的薄膜厚度测量技术中,光学厚度测量技术测量精度高,但难以实现大厚度薄膜测量;非光学厚度测量技术可实现大厚度薄膜测量,但是测量误差大。且上述两种厚度测量技术还存在实现难度大、研制成本高等问题。我国在厚度测量技术领域发展较晚,与国外相比,研究水平还远远落后于美国及欧洲国家,国内高性能的薄膜厚度测量设备都是从国外进口,价格十分昂贵。1

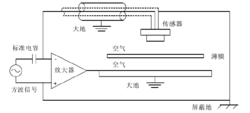

非光学方法电容测厚法电容测厚法的原理是根据电容传感器电容与极板之间的介质介电常数和介质厚度关系实现厚度测量。2001 年,邓湘2等人设计了基于电容传感器的薄膜厚度测量系统。该系统如图1-2所示,测量范围为10微米到100微米,误差在

年,邓湘2等人设计了基于电容传感器的薄膜厚度测量系统。该系统如图1-2所示,测量范围为10微米到100微米,误差在 以内。

以内。

力学显微镜测厚法该方法包括基于原子力显微镜(AFM)的测厚方法和基于磁力显微镜(MFM)的测厚方法。基于AFM的测厚方法依据AFM的力敏感元件和物体表面之间的原子间相互作用力实现厚度测量。基于MFM的测厚方法依据磁力显微镜磁性探针与物体表面杂散磁场之间的相互作用力实现厚度测量。

其它非光学方法除了上述两种非光学测厚法以外,还有机械测厚法和超声波测厚法可用于测量薄膜厚度。机械测厚法对被测薄膜无特殊要求,测量结果稳定、可靠。但容易造成薄膜损坏,存在对环境振动敏感、测量效率低等问题。超声波测厚法利用超声波反射原理实现厚度测量。该方法安全、可靠,可适应于高温环境。但测量精度难以达到微米量级,且对被测薄膜种类具有选择性。

光学方法红外光谱分析测厚法红外光谱分析测厚法根据某一化学物质如分子、离子或自由基等,由于吸收了红外电磁波的能量,使得该化学物质在电子基态时转动、振动或转动一振动能量产生变化,进而实现厚度测量。

红外光谱分析测厚法精度高。但该方法对颜色敏感,不适用于多颜色薄膜厚度的测量。

射线测厚法射线测厚法的原理是射线透过物体后其能量衰减程度与物体厚度有关。根据辐射源类型的不同,可分为 射线测厚法、

射线测厚法、 射线测厚法、X射线测厚法。该方法发展较早,被普遍用于工业产品的厚度测量。

射线测厚法、X射线测厚法。该方法发展较早,被普遍用于工业产品的厚度测量。

射线测厚法优点是稳定性好,不受被测物抖动、表面形貌等影响。但由于射线的物理特性使得射线厚度测量方法存在如下缺点:受大气压、温度、材料影响较大;实现难度大,研制成本高,一般在十几万美元以上;由于射线会危害到人体的健康,基于射线技术的薄膜厚度测量设备广泛推广应用受到限制。

激光测厚法激光测厚法通过两个激光器同时发出两束激光照射到被测薄膜的上下表面,分别测得两个激光器到薄膜上下表面的距离,求差后得到薄膜厚度。

激光测厚法的优点是可以消除测量过程中薄膜振动的影响。但存在的最大不足之处是扫描测量过程中必须保证两个激光器发射光束同轴。因此,该方法的实现难度较大。

光干涉测厚法光干涉测厚法根据相干光干涉形成等厚干涉条纹,通过对干涉图样分析处理得出薄膜厚度。光干涉测厚法的优点是精度高,易于实现,可快速扫描测量。但不足之处是只适用于微米级以下的薄膜厚度测量。

基于FPGA的金属膜厚检测系统在金属厚度测量应用中,电涡流检测技术得到了广泛的研究与应用。在应用涡流技术对金属厚度进行测量时,为了消除提离距离变化的影响,可采用多频激励模式下具有的峰值特征信息确定被测金属的厚度。基于这一原理,陈立晶等3利用基于FPGA芯片设计的多频激励模式控制系统实现对金属膜厚度的实时在线测量。选用基于FPGA的系统设计,可发挥FPGA芯片中集成的各种功能核的作用,简化系统设计、降低系统成本;同时FPGA程序能实现并行运行,提高了系统的实时性。应用三次样条插值和保形拟插值分别对测试多层铝箔的频率响应曲线和标定曲线进行插值逼近,结果表明,应用该系统进行金属厚度的测量可以给出令人满意的结果。3

本词条内容贡献者为:

陈红 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国