间歇式活性污泥处理系统最主要的特征是采用集有机污染物降解与混合物沉淀于一体的间歇曝气生物反应池。与连续式活性污泥法系统相比,系统组成简单,无需设污泥回流设备,不单设二次沉淀池,曝气生物反应池容积也小于连续式,建设费用与运行费用都较低。1

简介污泥回流、曝气充氧以及混合液中的各项主要指标,如溶解氧浓度(DO)、pH、电导率、氧化还原电位(ORP)等,都能够通过自动检测仪表做到自控操作,污水处理厂整个系统都能够做到自控运行。这样,就为活性污泥处理系统的间歇运行在技术上创造了重新开始启用这项工艺的条件。因此,可以说,间歇式活性污泥法工艺是一种既古老又有一定生命力的处理技术。间歇式活性污泥处理系统工艺,其进水、曝气、沉淀、出水却是在空间上的同一地点(反应池),但在时间上是按顺序间歇进行的。所以,也可以说间歇式活性污泥法工艺是时间意义上的推流式系统。由于这项工艺在技术上具有某些独特的优越性,从1979年以来,在美、德、日、澳、加等工业发达国家的污水处理领域,得到了较为广泛的应用。20世纪80年代以来,在我国也受到重视,并得到广泛应用,包括用于城镇污水;啤酒、制革、食品加工、肉类加工、制药等工业废水处理。1

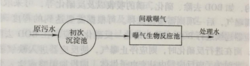

工艺流程及特征图1所示是间歇式活性污泥处理系统的工艺流程。由图1可见,该工艺系统最主要的特征是采用集有机污染物降解与混合物沉淀于一体的间歇曝气生物反应池。与连续式活性污泥法系统相比,系统组成简单,无需设污泥回流设备,不单设二次沉淀池,曝气生物反应池容积也小于连续式,建设费用与运行费用都较低。此外,间歇式活性污泥处理系统还具有如下特点:1

(1)在大多数情况下(包括工业废水处理),不需设调节池。

(2)SVI值较低,污泥易于沉淀,一般情况下,不产生污泥膨胀现象。

(3)通过对运行方式的调节,在单一的生物反应池内能够进行脱氮和除磷反应。

(4)应用电动阀、液位计、自动计时器及可编程序控制器等自控仪表,可使工艺运行过程实现由中心控制室控制的全部自动化操作。

(5)如果运行管理得当,处理出水水质优于连续式。

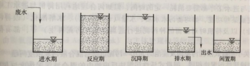

工作原理与操作过程间歇式活性污泥处理系统的间歇式运行,是通过其主要反应器—曝气生物反应池的运行操作来实现的。曝气生物反应池的运行操作由进水、反应、沉淀、排水和待机(闲置)等五道工序组成。这五道工序都在曝气生物反应池这一反应池内进行,各工序运行操作的要点与功能如图2所示:1

(1)进水工序

进水前,反应器处于五道工序中最后的闲置期(或待机期),处理后的废水已经排放,池内残存着高浓度的活性污泥混合液。进水注满后再进行反应,从这个意义来说,反应池起到了调节池的作用,因此,反应池对水质、水量的变动有一定的适应性。污水进入、水位上升时,可根据其他工艺上的要求,配合进行其他的操作过程,如曝气便可取得预曝气的效果,又可取得使污泥再生恢复其活性的作用;也可根据需要,如需脱氮、释放磷等,则进行缓速搅拌;也可以不进行其他技术措施,而单纯进水等。本工序所用时间,可根据实际排水情况和设备条件确定,从工艺效果上要求,进水历时以短促为宜,瞬时最好,但这在实际上有时是难以做到的。1

(2)反应工序

反应工序是该工艺最主要的工序,污水进入达到预定高度后,即开始反应操作。根据污水处理的目的,如BOD去除、硝化、磷的吸收以及反硝化等,可采取相应的技术措施,如前三项,则需曝气,后一项则需缓速搅拌。可根据需要达到的程度调节反应的延续时间:如需要反应器连续进行BOD去除—硝化—反硝化反应,在BOD去除—硝化反应时,曝气需时较长;而在进行反硝化时,则应停止曝气,使反应器进入缺氧或厌氧状态,但需进行缓速搅拌,此时为了向反应器内补充电子供体,应投加甲醛或注入少量有机污水。在本工序的后期,进入下一步沉淀之前,还要进行短暂的微量曝气,以吹脱粘附在污泥上的气泡或氮,保证沉淀过程的正常进行,如需要排泥,也在本工序后期进行。1

(3)沉淀工序

沉淀工序相当于活性污泥法连续系统的二次沉淀池。停止曝气和搅拌,使混合液处于静止状态,活性污泥与水分离,由于本工序是静止沉淀,沉淀效果一般良好。沉淀工序的历时基本同二次沉淀池,一般为1.0h。1

(4)排放工序

经过沉淀后产生的上清液,作为处理水排放,直至最低水位,在反应器内残留一部分活性污泥,作为种泥,这一工序的历时宜为1.0~1.5h。1

(5)待机工序

待机工序也称为闲置工序,即在处理水排放后,反应器处理停滞状态,等待下一个操作周期开始。此工序历时应根据现场具体情况而定。1

本词条内容贡献者为:

郑国忠 - 副教授 - 华北电力大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国