从变速的作用范围来看,可以将变速驱动技术分为宏观变速驱动和微观变速驱动2大类。变速驱动技术在原油集输、供水、采暖供热等领域都取得了较好的节能效果,极大地改善了系统的供需平衡状况。

简介随着油田开发进入中后期,地层的能量逐渐下降,极易出现油井开采速度大于地层供液能力的情况,此时,过快的抽汲速度并没有带来产量的提高,却浪费了大量能量,系统效率降低;同时,由于井下供液能力不足,造成井下抽油泵的充满程度较低,当柱塞上行时,泵筒不能被液体完全充满,游动阀到泵内流体液面的这段空间内将形成一个低压区。在下冲程过程中,游动阀在低压区无法打开,当遇到泵内流体后,游动阀迅速打开,载荷从抽油杆柱转移到油管柱上并产生液击现象。液击的产生会给系统带来强烈的振动波,增加悬点的附加动载系数,有时能达到30%以上,使系统寿命降低,能耗增加。

变速驱动技术在原油集输、供水、采暖供热等领域都取得了较好的节能效果,极大地改善了系统的供需平衡状况。针对这一情况,国内外学者提出将变速驱动技术运用到抽油系统上,以协调油井的供液能力,降低抽油杆柱的载荷大小及应力波动,减少油田运行过程中的维修费用以及用电费用等。1

抽油机变速驱动技术从变速的作用范围来看,可以将变速驱动技术分为宏观变速驱动和微观变速驱动2大类。

宏观变速驱动该变速驱动技术主要从冲次层面上对油井抽汲速度进行调节。在抽油机井中,冲次反映的是柱塞平均每分钟完成一个完整的上下往复运动的次数,表征的是整个系统运行的 平均 运动速度。冲次提高,电机的平均转速、曲柄的平均角速度以及抽油泵的平均抽汲速度等也会随之提高。抽油机变速驱动技术在发展初期,主要是通过调节抽油机井的冲次来实现供采平衡的。由于冲次描述的是一个周期系统整体的运行快慢,是个宏观物理量,所以此时以调节冲次为基础的变速驱动技术又称为抽油机宏观变速驱动技术。

微观变速驱动该变速驱动技术将冲次不断细化,在保证整体冲次基本不变的前提下,深入到冲次周期内每一时间点的系统抽汲速度,通过改变一个周期内电机速度的分布剖面,对抽油机系统进行变速调节。在油井的生产状况、地层供液能力不变的情况下,针对特定的预期目标,例如产量提高或能耗降低,理论上一个周期内每一时间点电机的转速都有一个最优值,抽油机微观变速驱动与控制技术就是为了在不同油井条件下实现系统最佳运行状态。

实现方式根据变速原理的不同,抽油机变速驱动的实现方式主要可以分为2种。

1)调压调速。

当负载转矩一定时,电源电压降低会使转差率增大,电机转速减小,利用异步电机的这种机械特性,通过改变电源电压的大小对异步电机的转速进行调节。

2)变频调速。

根据异步电机转速公式,电机转速与电源频率成正比,通过改变电源频率的大小可调节异步电机的转速。1

宏观变速驱动技术抽油机宏观变速驱动技术主要针对于泵充满度不高的抽油机井,通过调节冲次,使泵的充满程度维持在一定的理想范围内。由于泵充满度无法在地面直接测量,所以采用智能控制技术,其工作原理是通过分析一些可测量动态参数与泵充满程度的关系,间接判断泵充满度的大小,进而进行小幅度的调节,再依据这些动态参数的反馈信息作为下一周期变速控制的依据。主要动态参数为悬点示功图以及动液面深度。根据动态参数的不同,将基于冲次调节的智能控制技术分成以下2类。

1、基于悬点示功图的冲次智能控制

(1)判断依据

悬点示功图反映的是抽油杆柱在悬点位置所受载荷与悬点位移的对应关系,随着泵充满程度的不同,抽油杆柱所受的载荷的大小也不一样。通过分析悬点示功图的形状,可以判断该工况下泵的充满程度。

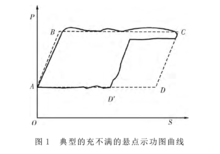

典型的泵充不满的悬点示功图如图所示。

由于泵内供液不足,导致下冲程开始后泵内压力基本不变,游动阀无法及时打开,造成卸载延迟。通过计算AD′与AD的比值或者ABCD′A围成的面积与ABCDA围成的面积的比值可以判断泵充满程度的大小

(2)控制流程

提高抽油机冲次后,AD′的长度或者ABCD′A围成的面积没有降低,则说明此时井内供液充足,冲次仍有提高的空间;如果降低冲次后,AD′的长度或者ABCD′A围成的面积没有增加,则说明此时悬点示功图已经非常饱满,不需要再降低冲次来提高泵的充满程度。

(3)技术特点

1)需要安装动力示功仪测量悬点载荷与悬点位移的数据。

2)可实现对泵充满度的定量估计。

3)传感器的精确性和稳定性直接影响变速驱动效果的好坏。

4)示功图面积或示功图特征长度的计算可利用计算机完成,计算量小,且整个过程可实现实时变速控制。

2、基于动液面深度的冲次智能控制

(1)判断依据

该方法主要是通过直接或间接测量动液面深度,并根据下泵深度的大小来判断井下供液情况,实现抽油机井的变速运行。而对于深井泵来说,泵的入口压力一般低于流体的饱和压力,在泵的抽汲过程中气体容易析出,降低泵的充满度,所以沉没压力的大小与泵的充满程度有关。

随着冲次的降低,泵的理论排量减小,动液面深度会随之增加,沉没压力增大,气体不易析出,泵内气液比会相应降低,泵的充满系数会逐渐增加。

(2)控制流程

若动液面深度降低,可适当降低冲次,提高泵的充满程度,在维持产量不变的情况下降低系统能耗,提高系统效率;若动液面深度增加,说明此时井下供液充足,泵的充满程度较高,可适当提高冲次,增加产量。

(3)技术特点

1)利用单声道或双声道回声仪可对动液面深度进行实时测量。

2)该方法只能通过对比前后两次动液面深度的变化对泵充满度进行定性分析。

3)该方法需根据现场条件预先设定理想动液面深度值,通过实时测量值与该值的对比,实现智能控制。1

抽油机井微观变速驱动技术微观变速驱动技术主要是针对抽油机平衡状况差,系统效率低,能耗大等问题,通过改变电机转速,以调节系统的运行状况,降低转矩波动以及能量损失。

1、节能机理

1)通过调节电机转速,可以控制曲柄角速度的变化规律,并根据抽油机四连杆的几何特点,可以得到光杆运行速度与曲柄转速的关系,即电机转速会影响光杆的运行规律。在上下冲程过程中光杆的“快提慢放”能减少漏失,提高泵效;“慢提快放”则能提高泵的充满系数。

2)与恒转速驱动相比,变速驱动使抽油机的转动部件产生惯性转矩,合理利用惯性转矩可以降低电机转矩的峰值及波动。

3)电机功率是电机转矩和电机转速的乘积,而常规的转矩曲线为类似正弦 曲线峰谷相夹的形状,合理设计电机转速,在载荷较大时使电机减速,避免高功率运行;在载荷较小时使电机加速,避免电机反转,可实现“重载慢行,轻载快行”的效果。

2、研究进展

与宏观变速驱动技术改变冲次这一单一数值相比,抽油机井微观变速驱动技术调节和优化的是每一时间点的系统驱动速度,需要设计一个周期内一系列电机转速值,这就意味着微观驱动技术更复杂,考虑的问题更系统。目前主要的处理办法就是建立系统仿真模型,对抽油系统主要部分的运行动态进行模拟,在达到一定模拟精度的基础上,将微观变速驱动的电机转速设计问题转化为模型优化的数学问题,以电机转速为优化对象,通过设立目标函数及约束条件,选择合适的优化算法对问题进行求解。考虑到傅里叶级数在描述周期性函数上的优势,在建立优化对象时,大多采用傅里叶级数来表示一个周期内电机转速的变化。1

本词条内容贡献者为:

张磊 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国