环式隔板叶片具有内外环结构,合适的焊接方法有助于得到质量高的环式隔板和高清洁度的焊接外观。环隔板是分选环的重要结构,分选环是铁质分离机的重要部件,用于装载聚磁介质,捕集磁性矿物[完成高梯度磁分选过程。

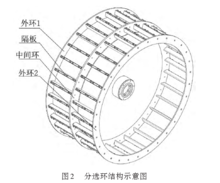

铁质分离机分选环隔板结构分选环是铁质分离机的重要部件,用于装载聚磁介质,捕集磁性矿物,完成高梯度磁分选过程。图为分选环结构示意图。

如图所示,分选环结构包含外环 (2件)、隔板 (若干件) 和中间环。隔板连接外环与中间环,与外环和中间环焊接为一体,以中间环为支撑梁,隔板与外环为悬臂梁结构。聚磁介质安装在分选环的两块隔板之间,装载聚磁介质后,进入磁场工作时,聚磁介质被磁化受到磁场力,隔板与中间环焊缝承受聚磁介质的重量和磁场力双重作用,设备规格越大,承载聚磁介质的重量和磁场力越大,隔板刚性和焊缝强度显得尤为重要。

隔板的定位安装隔板在焊接前,需要定位安装,隔板的安装精度决定了聚磁介质能否顺利安装。隔板焊接到分选环时,隔板在分选环上的位置的分度容易出现偏差;即使在分度保证的情况下,隔板的位置公差也是非常大的。因此,首先在中间环与外环上按分度钻孔,隔板与中间环 (外环) 用螺栓固定、定位。然后利用隔板定位模具来定位隔板,保证位置公差。用两个隔板定位模具夹住第1块要定位的隔板并调节隔板的角度,这时用隔板定位检验模板检查该隔板的角度,调整好隔板角度后用手工电弧焊点焊固定隔板。其余隔板的定位按此步骤进行。采用模具安装,安装累积误差小。

隔板焊接工艺为节省材料成本,又保证其刚性要求,隔板设计为空心结构。隔板由侧板和螺母焊接形成一体,材料为奥氏体不锈钢 (304)。其中侧板的板厚一般为3~6 mm,螺母用于安装聚磁介质。中间环材料为奥氏体不锈钢 (304),厚度一般大于20 mm,而隔板的侧板板厚一般为3~6 mm,隔板与中间环为薄板与厚板的焊接,这种板厚差异悬殊类型的焊接常常会出现厚板的熔深很浅的情况,厚板与薄板熔接不良从而造成焊缝强度差,承载能力差,在使用过程中会出现焊缝开裂和脱焊的问题。

为获得良好的焊缝强度,隔板与中间环接触端面均连续焊,在隔板安装和焊接前,首先要做好焊前处理:

(1) 隔板端面焊接处开3mm×3mm坡口;

(2) 隔板安装前清洁中间环、外环、隔板装配接触面及焊接范围30mm,要求用清洁剂去油污、毛刺、附着物等;

(3) 焊条:采用A102焊条,直径为2.6mm,焊前150 ℃烘干并保温1~2小时,烘干后焊条药皮不得有裂纹或脱落。焊前处理和隔板安装定位完成后,开始焊接。对所有定位后的隔板与中间环接触四周进行焊接,要求对称焊接。采用手工电弧焊,A102不锈钢焊条,焊接电流大小按实际工作情况自行调整;焊接为连续焊接;焊脚高度一般与薄板厚度相当。

由于中间环为厚板,散热快,金属不容易熔化,因此,在与隔板 (薄板) 焊接时,焊条的倾角对熔池深度的影响很大,若要获得良好的焊缝强度,最重要的是保证中间环 (厚板) 具有一定的熔深,并且与隔板 (薄板) 熔接良好,焊缝无裂纹、气孔和夹杂等缺陷。所以,焊接时应保证加热区偏向中间环 (厚板) 一端,才能保证中间环的熔池深度,这与工人的操作方式和熟练程度有密切关系。

焊条与中间环的倾角增大时,加热区偏向中间环 (厚板) 一端,中间环的熔池深度增加,达到1.782mm和1.558mm。

分选环是铁质分离机的重要部件,用于装载聚磁介质,捕集磁性矿物。隔板支撑着聚磁介质的重量和磁场力,隔板与中间环的焊缝强度尤其重要,隔板的安装与焊接过程复杂,难以实现自动化,需确保焊接工艺各个方面的细节,提高焊工的操作水平,才能保证足够的焊缝强度。1

汽轮机低压环式隔板叶片与内外环的焊接方法技术领域本发明涉及一种焊接方法。

背景技术汽轮机低压环式隔板叶片与内外环的焊接原来的工艺采用手工焊条电弧焊,焊后发现焊缝的外观成型不好,即焊纹较粗糙、焊缝宽窄不一,同时叶片、内外环表面的清洁度不好,尽管叶片和内外环上涂了很多防飞溅剂,但是在叶片和内外环上还是产生许多焊豆,极难清理,在清理过程中有时损坏了叶片表面的光洁度,并且对于隔板中两叶片之间的间隙比较小的就更难清理干净。严重影响环式隔板的外观质量,同时存在于叶片汽道处的飞溅物还会影响着整个汽轮机组的出汽面积、热效率及机组的安全性。

发明内容本发明是要解决现有焊接方法的隔板焊接质量和焊后外观清洁度差的问题,提供了一种汽轮机低压环式隔板叶片与内外环的焊接方法。

具体实施方式本具体实施方式的一种汽轮机低压环式隔板叶片与内外环的焊接方法,是按以下步骤实现的:

一、试配首叶:按汽轮机低压环式隔板所划节距线在环式隔板的水平中分面试配首叶,调整安装角和间隙使叶片与夹具贴合,调整叶片与内、外环汽道的间隙小于1mm,再进行叶片的装配;

二、按照步骤一中首叶的装配方法装配其他叶片;在装配过程中控制喉宽SA,而且要边测量喉宽、边进行点固,使叶片出汽边与外环、内环装配圆线水平误差控制在±0.5mm范围内;

三、焊接:采用手工钨极氩弧焊焊接,首先将隔板从装配平台上取下,出汽边向上放在焊接变位器上,确定隔板重心,用压板压牢;然后将焊接变位器转至90°,转动2〜4min后,先焊叶顶与外环焊缝,再焊叶顶与内环焊缝,接着焊叶根与外环焊缝,最后焊接叶根与内环焊缝,完成汽轮机低压环式隔板叶片与内外环的焊接。本具体实施方式的喉宽根据焊接图纸决定。

本具体实施方式的焊接采用ERNiCr-3焊丝,极性为直流正接,气体流量为8-10L/min。本实施方式为了提高环式隔板焊接质量和焊后外观清洁度,通过焊接工艺评定试验,制定出合理的焊接工艺参数,在汽轮机环式隔板的制造中采用手工钨极氩弧焊代替手工焊条电弧焊,来提高焊接质量。焊缝成型好,即焊缝波纹细致、焊缝宽窄一致,无飞溅,焊接后外观质量非常好,而且不存在一般手工焊条电弧焊时容易产生的焊瘤、飞溅、未焊透和凹陷等缺陷,提高了焊接质量。1

本词条内容贡献者为:

胡建平 - 副教授 - 西北工业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国