浇铸包是冶金工业铜阳极定量浇铸系统中的中间装置,是用于实现定量浇铸的浇铸装置。

简介浇铸包铜阳极定量浇铸系统中的装置,在电解铜冶炼的整个生产过程中,熔融状态的铜水经定量浇铸后成为符合电解要求的铜板,而符合要求的铜板在电解的作用下,将会产生高纯度的电解铜。浇铸包承接中间包倾倒的一定量的铜水,存储并将铜水按一定量浇铸在模具中,进行极板定量精确浇铸。浇铸包重量控制由其下部所装称重传感器完成。浇铸包在浇铸铜水时,是由驱动装置来驱动浇铸包倾倒的。 浇铸包将按浇铸曲线设定的倾倒速度与角度,在规定时间内,将包中铜水平稳地浇铸在模具中,实现铜极板精确浇铸。1

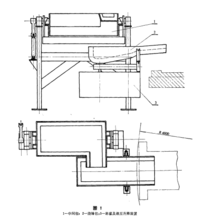

浇铸包在浇铸系统中的示意图如下图所示:

结构形式对生产的影响浇铸包结构不合理,会导致阳极板上部飞边毛刺及底部飞边多。当浇铸包出口过于靠近铜模尾部方向时,铜水倒入铜模,铜模尾部受到的冲刷力大,铜模尾部铜水向上翻起,遇冷后立即凝结,形成阳极板板底部飞边。由于阳极板板底部飞边清理困难,工作量大,故直接导致该阳极板不合格。当浇铸包出口过于靠近铜模头部方向时,浇铸包内铜水倒入铜模,铜水极易往铜模头部翻滚,翻滚的铜水遇冷后凝结,形成阳极上部飞边。阳极板上部飞边虽较易清理,但还是增加了操作人员的工作量,对于未清理干净的阳极板,将作为不合格版,从而影响阳极板的合格率。3

合理结构在阳极铜浇铸过程中,浇铸包、中间包是盛放铜水的载体,砌筑的材料主要是镁铬砖、镁粉和浇注料,砌筑方式为湿砌,浇铸包的结构图如下图所示:4

合理的浇铸包结构为:浇铸包出口预制砖带正斜口45°斜度,浇铸包出铜冲刷铜模表面位置为铜模内表面的1/3处,这样倒入铜模的铜水,既不在铜模尾部上翻,也不在铜模头部翻滚,铜水在铜模表面缓缓流动, 的阳极板表面平整,无飞边毛刺,物理规格符合要求,保证了阳极板的合格率。3

装置动作动作流程浇铸包承接中间包倾倒的一定量的铜水,根据浇铸包下的称重传感器,当浇铸包内的铜水达到目标值时,铸包开始工作,1动作流程如下:

电子秤准确称量浇铸包的重量;

使浇铸包处于倾斜位置,以便将铜液注入浇铸机的阳极模中。倾斜的速度取决于浇铸包内铜液的重量和预定的浇铸重量及相应的调定速度值;

当浇铸包的总重量由于所浇铸的阳极达到要求的重量时,浇铸立即停止,浇铸包油缸下降使其返回原始位置;

中间包又重新将铜液注人浇铸包,并重复上面的程序。2

动作控制在浇铸铜水时,浇铸包的倾斜速度是通过电液伺服阀来控制的。浇铸包顶起油缸的上升速度基本按照“先慢后快再慢”的程序,也就是在刚浇铸时,浇铸倾斜速度较慢,这样可以控制铜水飞溅;浇铸过程中,铜水浇铸速度较快,以缩短浇铸时间;而在铜水浇铸快结束时,浇铸包倾斜速度又减慢,以控制阳极板重量的精确度。按此程序浇铸出的阳极板重量偏差控制在1%范围内的达98%。浇铸包返回过程中,油缸除了由电液伺服阀控制外,还由1个电磁阀控制,这样可以增快浇铸包的返程速度。5

优化措施对浇铸包进行优化改造可提高设备作业率,措施如下:

(1)提高中间包与浇铸包容量。加强对中间包、浇铸包的管理,对使用过的中间包、浇铸包重新翻新、砌筑,在保证其使用寿命的情况下,优化中间包与浇铸包尺寸、结构,同时采用取消内衬砖、减小内衬厚度的方式保证包子有较大的装存容量。大幅减少浇铸期间的无效等待时间,提高设备作业效率。

(2)将浇铸包浇铸动作提前。在进行浇铸时,浇铸包的倾斜速度是由电液伺服阀来控制的,浇铸动作基本按照“先慢后快再慢”的程序进行,整个浇铸动作完成时间基本固定。若中间包、浇铸包容量足够,在保障铜液充足的情况下,可有效降低浇铸包内实际液位高度。液位降低后,在浇铸包开始动作的数秒内无铜液流出。在此前提条件下,可根据现场实际情况,通过调整控制系统参数,使浇铸包在盘体停稳前提前3~4秒开始进行浇铸,进而降低单位作业周期时长,提高圆盘浇铸机作业效率。6

本词条内容贡献者为:

李雪梅 - 副教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国