对冲扩散火焰(指燃烧腔对称平面上火焰的准二维性)是对冲火焰的一种形式,其结构简单、易于表征且与强制对流下的导线或电缆火等燃烧现象涉及的火焰构型较为相似—可燃物和氧化剂以相反的来流方向在钝体前的滞止区形成准二维火焰。

概念采用二维对冲扩散火焰燃烧器研究重力和添加剂对于细水雾与火焰作用过程的影响。水以离散相形式引入氧化剂流中,这与实际全淹没和局部释放情况下细水雾与火焰作用的方式相符。通过控制细水雾的释放量、粒径分布、添加剂含量等因素可以在受控条件下研究细水雾与高应变率的二维对冲扩散火焰作用的物理和化学规律。同时,通过数值模拟的方法,研究不同重力情况下细水雾与二维对冲扩散火焰的作用规律,从而为微重力下的情况提供参考。在湍流火焰中,高应变率的层流火焰面思想是一种普遍接受的观点。由于在细水雾熄灭大尺度火焰时火焰常为湍流状态,因此研究的结果也可为理解细水雾与湍流火焰面的作用机制提供参考。1

细水雾与二维对冲扩散火焰作用规律研究国内外的研究现状细水雾与火焰作用的小尺度实验装置主要包括杯式燃烧器、一维对 冲扩散火装置、二维对冲扩散火焰装置。不同燃烧器中流动条件不一样,细水雾与火焰作用的方式亦有不同,因此在灭火机理上也存在差异。在杯式燃烧器中,燃料流和氧化剂流同向流动,火焰的反应核心驻定在杯式燃烧器杯口,形成以一定频率振荡的扩散火焰。前人对于细水雾与杯式燃烧器火焰的作用规律和灭火机理做了大量的研究。Ananth等人数值模拟了单一粒径的超细水雾熄灭杯式燃烧器丙烷火焰的过程。计算结果表明卷吸入火焰根部反应核心中的液滴颗粒对于火焰的熄灭至关重要。当细水雾灭火浓度逐渐增大到最低灭火浓度时,反应核心逐渐悬举并最终被吹熄。当超细水雾粒径从32微米降至4微米后,水雾的灭火浓度由10.5%升高至15%。这说明在计算范围内大粒径的超细水雾相比小粒径的超细水雾更有效。相对大粒径的超细水雾能够穿透火焰面并且在反应核心附近蒸发,从而更好地发挥了细水雾的冷却和稀释作用。Ananth等人的计算结果表明,对于杯式燃烧器中的扩散火焰,细水雾的最优粒径约为32微米。Fisher等人利用杯式燃烧器研究了粒径小于10微米的超细水雾与丙烷火作用的规律。他们利用PIV技术对同轴扩散火焰面附近的超细水雾颗粒运动轨迹进行了研究。通过实验他们发现,与这类火焰相互作用时,超细水雾颗粒在进入火焰面前就已经完全蒸发,这些颗粒的运行轨迹基本与火焰面相互平行。这说明由细水雾蒸发所引起的冷却作用只有一部分直接作用于火焰,而细水雾主要通过与火焰面外的介质进行换热或惰化稀释的方式参与火焰抑制。Takahashi等人研究了在同轴气流下部分惰性气体、化学灭火剂和细水雾分别熄灭杯式燃烧器扩散火焰的情形。他们发现这类火焰临界熄灭的温度约为1600K且灭火机理为吹熄机理。Liang等人则通过简化的传热关系式对超细水雾熄灭杯式燃烧器火焰的最低灭火浓度进行了预测。通过预测结果和实验结果的比较他们认为在超细水雾的三个主要物理效用中惰化稀释作用主导着火焰的熄灭。在细水雾中加入化学添加剂并研究其与杯式燃烧器的相互作用也是寻找提高细水雾灭火效率的一个研究方面。Joseph等人利用缩尺度的杯式燃烧器研究了不同种类的化学添加剂对于细水雾的抑制作用的影响。他们发现含钾盐是相对有效的细水雾添加剂,而诸如尿素、磷酸一氢二铵和硫酸亚铁则会在一定程度上促进火焰的燃烧。

冲扩散火装置、二维对冲扩散火焰装置。不同燃烧器中流动条件不一样,细水雾与火焰作用的方式亦有不同,因此在灭火机理上也存在差异。在杯式燃烧器中,燃料流和氧化剂流同向流动,火焰的反应核心驻定在杯式燃烧器杯口,形成以一定频率振荡的扩散火焰。前人对于细水雾与杯式燃烧器火焰的作用规律和灭火机理做了大量的研究。Ananth等人数值模拟了单一粒径的超细水雾熄灭杯式燃烧器丙烷火焰的过程。计算结果表明卷吸入火焰根部反应核心中的液滴颗粒对于火焰的熄灭至关重要。当细水雾灭火浓度逐渐增大到最低灭火浓度时,反应核心逐渐悬举并最终被吹熄。当超细水雾粒径从32微米降至4微米后,水雾的灭火浓度由10.5%升高至15%。这说明在计算范围内大粒径的超细水雾相比小粒径的超细水雾更有效。相对大粒径的超细水雾能够穿透火焰面并且在反应核心附近蒸发,从而更好地发挥了细水雾的冷却和稀释作用。Ananth等人的计算结果表明,对于杯式燃烧器中的扩散火焰,细水雾的最优粒径约为32微米。Fisher等人利用杯式燃烧器研究了粒径小于10微米的超细水雾与丙烷火作用的规律。他们利用PIV技术对同轴扩散火焰面附近的超细水雾颗粒运动轨迹进行了研究。通过实验他们发现,与这类火焰相互作用时,超细水雾颗粒在进入火焰面前就已经完全蒸发,这些颗粒的运行轨迹基本与火焰面相互平行。这说明由细水雾蒸发所引起的冷却作用只有一部分直接作用于火焰,而细水雾主要通过与火焰面外的介质进行换热或惰化稀释的方式参与火焰抑制。Takahashi等人研究了在同轴气流下部分惰性气体、化学灭火剂和细水雾分别熄灭杯式燃烧器扩散火焰的情形。他们发现这类火焰临界熄灭的温度约为1600K且灭火机理为吹熄机理。Liang等人则通过简化的传热关系式对超细水雾熄灭杯式燃烧器火焰的最低灭火浓度进行了预测。通过预测结果和实验结果的比较他们认为在超细水雾的三个主要物理效用中惰化稀释作用主导着火焰的熄灭。在细水雾中加入化学添加剂并研究其与杯式燃烧器的相互作用也是寻找提高细水雾灭火效率的一个研究方面。Joseph等人利用缩尺度的杯式燃烧器研究了不同种类的化学添加剂对于细水雾的抑制作用的影响。他们发现含钾盐是相对有效的细水雾添加剂,而诸如尿素、磷酸一氢二铵和硫酸亚铁则会在一定程度上促进火焰的燃烧。

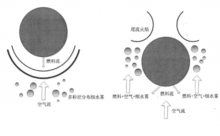

一维对冲扩散火焰实现起来具有一定的难度,而二维对冲扩散火焰对于流动条件、控制精度等要求相对较低,更利于发展成为筛选灭火剂效率的装置。同时,它的火焰构型与导线、电缆火相似,为研究细水雾与这类火焰作用的规律提供了有利的途径。由柱状多孔燃烧器产生的二维对冲扩散火焰首先由Tsuji提出,因此也被称为Tsuji燃烧器。在较大燃料气速下,逐渐增加氧化剂流的速度可以使得火焰由包裹火焰向尾流火焰突变,该转变点对应着燃料的化学反应极限一一化学反应时间等于反应物扩散时间。因此,Tsuji燃烧器也常常被用于研究燃料的化学反应机理。二维对冲扩散火焰属于边界层火焰,黏性应力占主导。前人对二维对冲扩散火焰的结构做了大量的研究,建立了详细的偏微分方程、代数表征参数来描述火焰的结构以及吹熄等过程。

研究小结细水雾与二维对冲扩散火焰作用实验平台的主要组成部分及其设计和验证过程中,氧化剂定量供给和输运系统可实现以下性能:1)在收缩段出口形成稳定均一的速度;2)经风洞整流后湍流强度小于2.2%;3)收缩段出口空气速度可实现0-3.175m/s范围内的调整,涡街流量计流量测量精度小于1%;4)细水雾添加剂浓度可调,被雾化液体流量控制误差小于0.5%。可燃气体定量供给和输运系统可实现可燃气体0-10SLM流量范围的控制,精度达±1%F.S.。温度测量系统能够对滞止区火焰温度场和燃烧头内可燃气体温度进行测量,而Lavision阴影法激光粒子分析仪可测量测量体积内含添加剂细水雾的粒径分布和速度场。

在实验装置中,溶液能够被充分破碎并跟随气流向上流动。由添加剂种类和浓度变化所引起的粒径的改变基本不会改变水雾物理灭火效率。气流中的湍流可以被降到合理的范围内以得到稳定的对冲火焰。利用该实验装置可以对细水雾的粒径和浓度,添加剂种类,火焰应变率进行精确控制,同时能够测量火焰的温度和细水雾的粒径分布和速度场信息,并可用于评价细水雾的灭火效率。2

对冲扩散火焰中单颗粒煤着火瞬态模型煤粉着火过程往往经历着复杂的流场条件,使得出现煤粉颗粒穿越火焰面的情况,由于加热经历和气相组分的迅速变化,使煤粉颗粒的着火特性相对于稳态环境中的测量值发生改变。Holtmeyer等在生物质和煤混烧的实验研究中,发现粒径较大的颗粒会穿越挥发分火焰区并运动到下游富氧环境中,使得挥发分火焰更短。为解决实验方法和观测条件的困难,吴宁等建立了适用于单颗粒煤着火研究的对冲实验系统,研究了煤粉颗粒穿越火焰面的行为特性,指出气相火焰面温度及煤粉停留时间是决定煤粉穿透火焰面后着火模式的主要影响因素。针对对冲扩

散火焰中煤粉的穿焰过程,建立分析单个煤粉颗粒运动和着火特性的瞬态模型,主要考虑对冲火焰中流场、温度场及组分浓度分布对单颗粒煤的运动、升温及着火过程的影响,分析煤粉在穿越火焰面过程中的着火特性。

单颗粒煤着火模型单个煤颗粒的着火示意如图1所示。rL处虚线为计算区域的外边界。煤颗 粒从升温到着火的过程主要受到析出挥发分的气相反应和煤颗粒表面固定碳的氧化反应的影响。研究者们针对不同环境条件和煤颗粒参数的情况分别提出了多种着火模型,包括稳态燃烧模型(SS)、 准静态模型(QS)以及瞬态模型(TI)等。由于稳态模型为了让颗粒周围建立稳态以达到自燃温度,允许了无限的时间。同样,准稳态模型也无法应用于燃烧实验。另一方面,由于对流的影响会破坏煤粉颗粒周围组分分布的对称性,使其偏离球对称情况,添加流动造成的传热和传质控制方程更增加了求解过程的复杂性,因此,大多数报道中的煤颗粒着火瞬态模型并不考虑颗粒与气相间的运动,通过设置简化的物理模型假设条件,并且假设煤颗粒在非稳态的反应过程中始终存在于稳定的无穷远边界条件中。对于运动的煤粉颗粒,采用这样的假定显然是不合适的。

粒从升温到着火的过程主要受到析出挥发分的气相反应和煤颗粒表面固定碳的氧化反应的影响。研究者们针对不同环境条件和煤颗粒参数的情况分别提出了多种着火模型,包括稳态燃烧模型(SS)、 准静态模型(QS)以及瞬态模型(TI)等。由于稳态模型为了让颗粒周围建立稳态以达到自燃温度,允许了无限的时间。同样,准稳态模型也无法应用于燃烧实验。另一方面,由于对流的影响会破坏煤粉颗粒周围组分分布的对称性,使其偏离球对称情况,添加流动造成的传热和传质控制方程更增加了求解过程的复杂性,因此,大多数报道中的煤颗粒着火瞬态模型并不考虑颗粒与气相间的运动,通过设置简化的物理模型假设条件,并且假设煤颗粒在非稳态的反应过程中始终存在于稳定的无穷远边界条件中。对于运动的煤粉颗粒,采用这样的假定显然是不合适的。

因此,为研究煤粉颗粒在温度和组分分布剧烈变化的穿焰过程中的着火问题,需要基于瞬态模型进行改进。模型使用以下假设:

(1) 煤颗粒干燥且球形对称,ρD为常数;

(2) 忽略颗粒内部导热热阻,认为整个颗粒温度均匀;

(3) 颗粒与气相间存在相对运动,颗粒始终处于对冲扩散火焰面中心对称轴线上;

(4) 整个煤颗粒周围产生均匀的挥发分,挥发分成分为 CH4,氧化产物是CO2和H2O;反应速率由总包动力学参数描述;

(5) 着火前煤颗粒表面氧化反应的产物是CO2,该过程对于氧气浓度(体积分数)是一级反应:C+O2=CO2,其氧化速率依据颗粒外表面积进行估算;

(6) 气相满足理想气体状态方程;

(7) 碳颗粒表面反应的放热先由颗粒获得,再经传热、传质与环境进行交换;

(8) 颗粒直径和比热保持恒定,dp=dp,0,cp=cp,0,颗粒质量的变化表现为密度的减少。

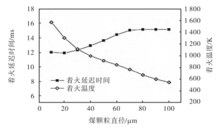

影响着火特性的因素随着煤颗粒粒径的增长,其着火温度呈现单调递减趋势,同时着火延迟时间先增 长后趋缓。当粒径从10μm增加到70μm,着火温度下降了796K,并且粒径为60μm及以下时计算结果为异相着火,粒径为70μm及以上时则发生均相着火。不同粒径的煤颗粒在以相同初速度、几乎相同的加速度进入平面对冲扩散火焰中时,具有明显不同的升温速率。小粒径的煤颗粒在高升温速率下,在挥发分发生明显析出并开始反应之前,由于颗粒表面已经发生明显的氧化反应,因此更易于发生异相着火。而大粒径的煤颗粒升温速率较慢,颗粒表面反应速率降低,并受到析出挥发分的进一步阻隔作用,使得颗粒周围具有较高浓度的挥发分,易于发生均相着火。

长后趋缓。当粒径从10μm增加到70μm,着火温度下降了796K,并且粒径为60μm及以下时计算结果为异相着火,粒径为70μm及以上时则发生均相着火。不同粒径的煤颗粒在以相同初速度、几乎相同的加速度进入平面对冲扩散火焰中时,具有明显不同的升温速率。小粒径的煤颗粒在高升温速率下,在挥发分发生明显析出并开始反应之前,由于颗粒表面已经发生明显的氧化反应,因此更易于发生异相着火。而大粒径的煤颗粒升温速率较慢,颗粒表面反应速率降低,并受到析出挥发分的进一步阻隔作用,使得颗粒周围具有较高浓度的挥发分,易于发生均相着火。

另一方面,煤颗粒在穿越对冲扩散火焰面前后,由于其从富燃料区到富氧区,粒径越小的煤颗粒升温速率越高,其发生着火时的着火延迟时间越短、着火位置越靠近富燃料区;由于氧含量较低,从而更进一步提高了其着火温度,使得煤颗粒受热着火温度随粒径减小而增加的趋势更为显著。在越过火焰面后,发生均相着火的大粒径煤颗粒其着火延迟时间变化很小,这可能是因为在平面对冲扩散火焰中气体氧化剂一侧的氧含量较高,使得粒径大于70μm的煤颗粒经过火焰面的迅速加热,释放出挥发分并投入氧化性气氛后,立即发生均相着火所致。

针对对冲扩散火焰中煤粉的穿焰过程,建立了适用于分析单个煤粉颗粒运动和着火特性的瞬态模型,主要考虑了对冲火焰中的流场、温度场、以及组分浓度的分布对单颗粒煤的运动、升温及着火过程的影响。

(1) 计算结果表明,煤颗粒穿越火焰过程中的着火延迟时间随粒径增加而增大,这主要是由于升温速率不同引起的。

(2) 粒径小于90μm 的煤颗粒,最大升温速率均能超过1×105K/s。

(3) 煤颗粒在对冲火焰中的着火温度随粒径增长单调递减,同时着火延迟时间先增长后趋缓。

(4) 基于粒径对升温速率的影响,改变了挥发分析出及颗粒表面反应的相对速率,因此决定了着火模式的不同。

(5) 在火焰面后发生均相着火的煤颗粒,其着火延迟时间变化很小,这是因为进入高浓度氧化性气氛使得析出的挥发分迅速着火。3

本词条内容贡献者为:

杜强 - 高级工程师 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国