简介

智能制造正在成为不可逆转的制造趋势,而智造单元,正是智能制造落地最有效的抓手。智造单元,是设计与实施智造工厂的有效组线模式。作为一个最小的数字化工厂,提供了一个完整的多品种小批量的解决方案。甚至可以在不影响产线运转的情况下,实现多种设备的在线入列和出列的切换。1

智造单元的工作机制智造单元可以由“一个现场,三个轴向”来说明,包括:资源轴向、内向管理轴向和工作执行轴向。

资源轴上,主要是对人员、流程、产品、设备的管理。资源可以是任何活动的对象,也可以是执行这些活动的前瞻主题。特别值得注意的是,员工是宝贵的资产。工厂工人在物理世界生产产品,不管职务是不是管理者,都会做决定并给其他人下达指示。

而管理轴则是质量、成本、交期、安全,是生产过程中核心输出的要素管控与运维;而在执行轴PDCA,则是标准的戴明环,也就是计划(Plan)、执行(Do)、检查(Check)、纠正(Action)。

这三个视图,综合地表达了智能制造的价值创造,其实是人类和各种设备活动的过程与结果的综合表达。

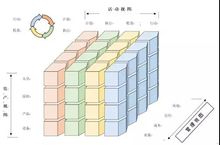

这种方式与日本旨在解决智能制造的工业价值链促进会IVI的理念完全一致。日本IVI在 2016年12月提出了“工业价值链参考架构”,旨在推动“智能工厂”的实现。1

这正好把智造单元的三个轴向定义诠释得很清楚,任何一个点均可以说明一个事件。只不过IVRA强调环境的管理,而智造单元关注了安全的方向。

在明确了工厂现场的三大主轴之后,智能制造的建设路径就浮出水面。通过智造单元的组合,整个智能工厂的建设,就可以通过模块化、分区化的方式,进行自由的升级组合,从而大大提高智能工厂的建设效率。

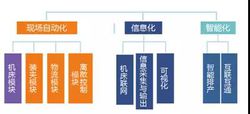

智造单元的构成智造单元的模块构成包括:现场自动化、信息化和智能化。

从体系机构上看,包括模块化、单元化、集成化和一体化四部分。模块化和单元化可以令产品快速得到推广,集成化服务于一条产线,一体化解决了一个系统范畴的智造生态环境。

再从软件体系看,它以MES为核心,可以独立运行,而智造单元的系统则可自由兼容工厂原有的软件。向下跟MDC/DNC连接,或者通过物联直接与设备相连;向上连接至PLM、CAPP、ERP;横向与仓储管理系统WMS对接;而在生产任务执行上,则可以连接高级优化排产系统APS上,实现自动优化排产,实现高效生产。1

智造单元与数字工厂的落成,绝不是智能体系的完成,而只是一个开始。因为在戴明环PDCA中,需要有一种持续改善的推动力——而人是最为重要的环节。物理实体和数字虚体的CPS场景建设,是系统集成商可以完成的;但人的经验和判断,必须有客户在现场生产线上的参与才可以执行。所以说,一个智能制造的现场循环往复升级一定是三者相加才可以运行,单纯任何一方建造一个智能工厂都不是客观的表达。

PDCA中最为核心的就是推动改善的动力源和方向,只有把人的因素考虑进来,那么这个戴明环才有了运转方向。这种基于人的优化,将人放在闭环之中,不断循环,才能逐渐形成智能部分,这就是智能制造的核心。

智造单元最为重要的地方,就是将“人机网”一体化。“人机物”与“信息流、物流”紧密地融合在一起。与传统的“智能制造”过于强调“智能”的自决策性不同,智造单元一开始就将人纳入闭环之中,使得成为人机协作的典范。这就非常有实效的适应了实施智能制造初期的基础环境。

设备世家 四世同堂智造单元的基本价值观是,工厂现有的投资,需要得到最大的保护与传承。这就意味着,继往投入的设备等各种资产在将来可以被重复使用。一方面生产自动化的柔性大幅度提高,同时,智造单元的思想,可以把车间人工作业单元作为一个能力中心,一体化进入车间或公司的智能生态系统。由于重用性的提高,人工单元能力中心的一体化进入,对既有设备的投资,具有非常强的保护,同时,又在整体的智能生态下最大化的实现现场设备的效率和效能。这种四代同堂设备的运维方式,正是通过智造单元得以实现,体现了自动化、模块化和数字化的叠加效果。

有了以上的硬件、软件和模块化组合,那么智能单元,就可以完成自由的组合,实现分扇区、分阶段、分设备,对同一个工厂的不同设备、甚至同一条线的不同设备,进行“设备解列”与“设备入列”的在线切换模式。

在现有的工厂中,往往存在各种不同型号、不同代级的设备,完全可以称为“设备世家 四世同堂”。现场有许多原来的老设备,维护得也很好;也有新设备,包括机器人、自动机械手等。如何将跨年代、跨型号的设备有效连接和升级改造,而不是简单地一刀切地淘汰,是一个头疼的现场问题。实际上,在这些装备中,有些是可以直接进产线的,有些是可以通过改造后进入产线的。

那么,如何让老设备和新设备并肩作战发挥作用?

智造单元考虑到四代同堂设备的现状,分析不同设备的信息采集机制,通过灵活的信息收集方式,有些设备不需要联网通信,只需采集信号;而有的设备,则可以采用多接口集成器,区别不同的数采方式,将各种设备集成进来。

由于智造单元具有丰富的模块化接口,在现场可以采用“空间换时间”的措施,实现多设备共线运行。例如在生产现场,可能存在特别大型的设备,不便于搬运,那么就采用“空间换时间”的智能制造组线模式,通过智能物流采用AGV把各单元线无缝连起来。而对于单向链很长的产品,或者多个产品,则可以采用多个智造单元的阵列形式,其物资存取,可以是一个库,也可以是多个库。

这就意味着“以人为本、智造先行”的理念,将数字化工厂从大到小、自上而下开始拆分,从工厂到车间、到产线、到生产岛、到单机设备的规划布局;使用自下而上的方式进行实施,单机设备、单元岛、智造单元、智造产线、数字化工厂,逐渐嵌套式、单元化处理,体现了智能制造的柔性,充分发挥数字化、网络化的特点。

软硬一体 走向三化自动化从硬件而言,一直在向着单元化、模块化、集成化的方向发展;而信息化则从自上而下的方向开始下沉。这使得当IT与OT相互结合的时代,正在成为工厂级最为期望的局面。

自动化和信息化融合在中国其实曾经有过一个并不算太远、广为人所熟知的故事。那就是二十世纪末期在中国所大规模开展的CIMS(计算机集成制造系统)。当时一方面是CAD\CAE以及信息化软件MRP、ERP的引用,另一方面是以数控加工设备、柔性设备为代表的自动化设备。二者的结合,本来期待着一个崭新的工业面貌。然而,当年CIMS理念过于超前。它的核心都是基于计算机的能力和对流程结合所做出的判断。当时中国工业界——其实也包括德国工业界,都太乐观地高估了当时的技术要求,又太低估了人的作用。后来德国人的反思中,除了技术要素尚未达到要求之外,忽视人的环节而过于强调自动化、过分依赖计算机技术,是一个巨大的失误。

CIMS的理念,一方面将重复性劳动用自动化方式替代,并提出了柔性自动化生产线;另一方面在此基础上加上信息化,本质就是实现了信息集成和信息监督。

然而从既往的经验来看,简单地将自动化与信息化叠加,并不等同于数字化。需要同时将其他各种资源要素进行数字化,再加上物联网技术和工业大数据的加强,才能真正实现良好的人机互动下的柔性自动化模块,从而推动数字工厂的建设。2

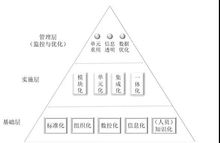

数字工厂要实现三大核心目标:设备自动化、管理信息化和人员高效化,在路径上实现了人机交互和高度柔性,在目标上实现了设备的最大的有效开动率为检视点。

设备自动化在于保证设备有效开动时间,使设备利用率达到最大,制造精度和柔性最大化,这一目标适合多品种小批量,自动化的核心在柔性;管理信息化将设计研发、生产运维、经营决策等进行分项管理的信息、集成互动,以完成企业业务数据的有效流动,为各类决策和日常工作提供数据载体支持,这一目标核心在“便捷”;人员高效化则基于信息化系统的数据,使决策有了依据,目标精准,针对性地处理结构性问题,避免常规工作消耗,以此达到“高效”;人员高效的目的是降低对机床有效开动率的影响,从而最终支持了设备的有效开动率。

而这三化相互交叉,必须各自都要形成一定颗粒度的模块化。借助大量的制造资源模块化、标准化单元的出现,组合成智造单元,才能形成有效的数字工厂,实现智能制造。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国