研究意义

在连续铸钢过程中,钢水浇入结晶器,形成规定形状的固体坯壳,从结晶器钢水弯月面开始铸坯以一定的速度向下运动,经过二次喷水冷却区和辐射冷却区向切割设备移动,铸坯在边运行边传热边凝固的过程中,形成一个很长的液相穴(板坯连铸时可达25~30m)。从中间罐浇入结晶器的注流动能引起液相穴内钢水产生强制对流传热,热连续地通过已凝固坯壳传到外界使铸坯完全凝固。其凝固速率决定于坯壳向外界传热的速率。而坯壳传递热量的多少又决定于钢种的热物性、铸坯经历的不同冷却区的边界条件以及浇铸工艺参数。

因此,可以根据铸坯在结晶器、二冷区和辐射区所导出的热量,来定量了解铸坯在运动过程中凝固壳(厚度)的生长、铸坯内的温度分布以及液相穴的延伸长度即凝固终点等,这对于工艺参数的优化、铸坯质量的改善和连铸机设计等方面都具有十分重要的意义。因此,人们开发了连铸坯凝固传热数学模型,并与计算机控制技术相结合,应用于连铸生产并取得了显著效果。

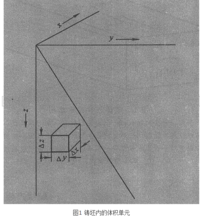

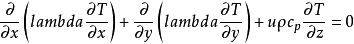

数学方程式假想在凝固的铸坯内取一个小的体积单元(图1)它可以位于凝固壳内也可位于液相穴内,铸坯以一定速度u向下运动。

为导出铸坯凝固传热数学方程式,做以下5项假设:(1)忽略垂直方向(即拉坯方向)的传热(结晶器拉坯方向的导热量仅占总热量的3%~6%)。(2)浇注断面呈对称冷却,即相对两面的冷却速率相同。(3)液相穴内仅靠传导传热,忽略液体的对流传热。(4)钢的热物理常数如密度ρ、导热系数λ和比定压热容Cp均不随温度而变化。(5)操作过程为稳定态。如拉速、钢水温度和结晶器钢液面都是稳定的。根据建立数学模型的步骤,做体积单元体的热平衡,即可得到以下偏微分方程:

(1)

(1)

沿结晶器液面的轴向位置z是与铸坯拉速u和时间t有关的,即z=ut,把z值代入式(1)得:

(2)

(2)

式(2)是二维的热传导方程,用以描述方坯凝固过程的传热行为。

用上述热传导方程来预见铸坯的温度分布,必须确定铸坯中体积单元从结晶器弯月面开始,以拉速u向下运动的初始条件,以及经过结晶器、二冷区和辐射区的铸坯表面边界条件。

(1)初始条件:规定在开始浇注时(t=0)结晶器弯月面钢水温度等于浇注温度Tc。

t=0,0≤x≤a,0≤y≤b,T(x,y)=Tc(5)

(2)边界条件:铸坯内热流是连续的。铸坯表面的边界条件在各冷却区是不同的。

求解方法求解偏微分方程的方法有解析法和数值法。解析法是对偏微分方程积分可得到精确解,但是由于连铸过程的复杂性,需做许多假设(如钢的导热系数为常数等),求解极为烦杂,适用性也差。现在广泛应用的是数值法求解,将偏微分方程化为差分方程,为此必须建立差分网格。

数学模型验证根据所建立的数学模型,模拟计算铸坯的凝固过程,以决定影响凝固壳厚度,液相穴深度和表面温度分布的工艺操作参数,这已成为连续铸钢铸机设计、工艺分析和过程控制的重要手段。为验证数学模型的计算结果,有以下6种方法:

(1)刺穿坯壳法。铸坯出结晶器后,把凝固坯壳刺穿使液体钢水流出来,然后测定凝固壳厚度与计算结果比较(也可用拉漏的钢壳进行测定)。

(2)同位素示踪法。在某一时刻随注流加入放射性同位素(如Au)到结晶器内,注流的运动把同位素带到液相穴深处,含有Au元素的钢液凝固带有放射性,而加入Au那一时刻已凝固的金属不含放射性元素,这样就可通过在不同位置上切取试片做自射线照相,分辨出凝固层厚度。

(3)打钉法。铸坯出结晶器后,在二冷区的某一位置射入钢钉,钢钉的液相线温度低于钢种的液相线温度,在液相区钉子完全熔化,在两相区则部分熔化,而在固相区钉子未熔化,这样取出试片就可直接分辨出凝固层厚度。

(4)测定板坯鼓肚以决定液相穴的位置。在接近矫直点前某一位置,把支承辊的开口度适当放大,如铸坯内还有液相,就会有鼓肚。用此法可以粗略估计液相穴长度。

(5)从结晶器上方放入密度大、包有放射性元素的球(如钨球),此球以相当大的速度下降到液相穴底部,然后用盖格计数器测定出放射性时在铸坯内的位置,以确定液相穴长度。

(6)测定铸坯表面温度。在二冷区的不同冷却段直到拉矫辊处,选择几个测温点,用高温计测定不同时刻铸坯的表面温度,得到Ts—t曲线,并与模型计算的表面温度分布对比。2

应用连铸坯凝固传热数学模型的适用性在于计算不同浇铸条件下铸坯温度分布。主要用于以下三方面:

(1)连铸工艺操作参数的优化。利用数学模型,可分别计算浇注工艺参数(如浇注温度、拉速、冷却水量等)对凝固壳厚度、液相穴长度和表面温度的影响,以得出满足铸机产量和铸坯质量要求的合理操作参数。如提高拉速,就会减少钢水在结晶器的停留时间,导致出结晶器坯壳厚度变薄,增加了拉漏的危险性。为此,使用数学模型可以计算不同拉速和不同结晶器长度与出结晶器坯壳厚度的关系。经常使用的结晶器有效工作长度为625mm,出结晶器坯壳厚度:板坯约20mm,小方坯约10mm才能保证不拉漏。因此,增加拉速,需保持铸坯出结晶器时坯壳厚度不变,为此必须适当增加结晶器长度,以保持钢水在结晶器内停留时间不变。

(2)二次喷水冷却的合理设计。曾经发现,铸坯中间裂纹是铸坯表面传热速率突然减少使表面回热所致。这种现象可能是在二冷区的两个冷却段,或是在同一冷却段喷嘴不良使冷却不均匀造成的。表面回热是产生中间裂纹的驱动力。显然,要防止中间裂纹的产生,就必须尽可能的把铸坯表面回热减到最小。在生产上就是改进喷水冷却条件,把铸坯回热与喷水条件(如喷水压力、喷射距离)联系起来。为此,使用数学模型就可计算为避免产生中间裂纹,在二冷区铸坯所要求的热流分布,然后转换为传热系数分布。根据传热系数与喷水水流密度的关系式,得到二冷区合理的水量分布,以选择合适的喷嘴和喷水参数。

(3)连铸机的优化设计。在设计连铸机时,根据实际条件和产品要求,在数学模型的计算程序中输入工艺参数,设计多种方案,以选择满足铸机生产率和产品质量的最佳方案。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国