水煤气变换反应(Water-Gas Shift Reaction,简称WGSR)主要应用在以煤、石油和天然气为原料的制氢工业和合成氨工业中,另外在合成气制醇、制烃催化过程中,低温水气变换反应通常用于甲醇重整制氢反应中大量CO的去除。一氧化碳和氢气都是会燃烧的气体,工业上把这样的混合气叫“水煤气”。探究水煤气变换反应研究进展,研究其催化剂发展状况具有重要意义。

水煤气一氧化碳和氢气都是会燃烧的气体,工业上把这样的混合气叫“水煤气”。因为水分子里有一个氧原子和两个氢原子,水一遇上火热的煤(C),氧原子立刻被煤(C)夺走了,结果生成一氧化碳和氢气。水煤气是一种低热值煤气,由蒸汽与灼热的无烟煤或焦炭作用而得。其主要成分为氢气和一氧化碳,也含有少量二氧化碳、氮气和甲烷等组分;各组分的含量取决于所用原料及气化条件。主要用作合成氨、合成液体燃料等的原料,或作为工业燃料气的补充来源。1

反应机理水煤气变换反应是放热反应,较低的反应温度有利于化学平衡,但反应温度过低则会影响反应速率,从纯化学的角度来看,水煤气变换反应的正向反应是水合反应,逆向反应是一个加氢及脱水反应。

水煤气变换反应属于中等程度放热。按照操作温度,可分为低温水气变换反应(180~250℃)和中温水气变换反应(220~350℃)。现有的低变反应机理类型主要有以下四种:

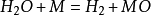

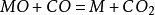

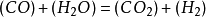

(1)氧化还原机理: ,

, ;M为铜系金属,MO为与M相对应的金属氧化物。

;M为铜系金属,MO为与M相对应的金属氧化物。

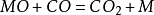

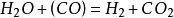

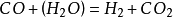

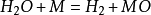

(2)三途反应机理: ,

, ,

, ,

, ;(CO)、(H2O)表示被吸附的CO、H2O,M为铜系金属,MO为与M相对应的金属氧化物。

;(CO)、(H2O)表示被吸附的CO、H2O,M为铜系金属,MO为与M相对应的金属氧化物。

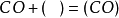

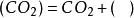

(3)Langmuir-Hinshelwood机理: ,

, ,

, ,

, ,

, ;( )表示催化剂表面未被吸附活泼部位,(CO)、(H2O)、(CO2)、(H2)表示被吸附的CO、H2O、CO2、H2。

;( )表示催化剂表面未被吸附活泼部位,(CO)、(H2O)、(CO2)、(H2)表示被吸附的CO、H2O、CO2、H2。

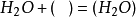

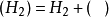

(4)甲酸型中间络合物机理: ;(H2CO2)表示吸附在催化剂表面且与甲酸具有相同化学计量式的中间和活化络合物。

;(H2CO2)表示吸附在催化剂表面且与甲酸具有相同化学计量式的中间和活化络合物。

变换反应的功能水煤气变化反应在工业中有以下功能:

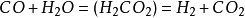

(1)反应:采用中串低变换工艺流程,变换触煤采用耐硫宽温Co-M0系变换催化剂,反应式如下:

;

;

(2)回收热量,产生蒸汽;

(3)处理冷凝液(气提)。

影响因素水煤气变换反应在反应过程中主要受以下因素影响:

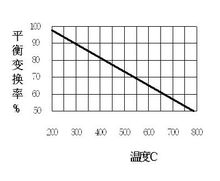

温度 由于变换反应为放热反应,从反应平衡上看应该是温度越低越有利于反应的进行,但温度低了反应速度也降低了,达到同样的反应深度就需要较长的反应时间,这就增加了催化剂的装填量,提高了成本。

由于变换反应为放热反应,从反应平衡上看应该是温度越低越有利于反应的进行,但温度低了反应速度也降低了,达到同样的反应深度就需要较长的反应时间,这就增加了催化剂的装填量,提高了成本。

同时,由于受温度的控制,出口一氧化碳的含量受到限制。即为什么合成氨变换需要设置两个变换炉,在不同的温度下操作。

中变炉的热点温度≤450-460℃,低变炉的热点温度在250-260℃。

压力压力对变换反应平衡没有影响,增加压力可提高反应速度。因此,变换的压力由气化和后系统决定。

(1)压力对低温甲醇洗的影响:由于低温甲醇洗物理吸收,压力高有利于对H2S、CO2的吸收,能耗低,综合吸收效果好。

(2)对甲醇系统的影响:甲醇合成压力在5.0MPa左右,净化气直接可以进入甲醇合成塔,循环气可以通过循环机增压后进入合成塔,减少了投资,减低了消耗。

在正常操作时,要保证压力稳定,防止催化剂颗粒受压不均匀出现破碎,增大阻力,影响变换效果。加压变换与常压相比,有以下优点:

(1)可以加快反应速度和提高催化剂的生产能力,从而可采用较大的空间速度,提高生产强度;

(2)设备体积小,布置紧凑,投资较少;

(3)湿变换气中水蒸汽的冷凝温度高,有利于热能的回收利用。

车间定期对同气量下的变换炉出入口压差进行测量来判断催化剂床层的阻力即催化剂破碎粉化程度。

水气比水气比是指是指水蒸汽与水煤气中干基工艺气的体积比。其计算方法为水蒸汽/工艺气,或在饱和状态下用P水/(P总-P水);水汽比的增加能够提高变换反应的平衡变换率,加快反应速度。从反应方程式来看,提高水气比即增加水的含量有利于CO的转化。同时,一定的水气比可以带走大量的反应热,起到降低床层温度的作用。

在饱和状态下,提高气体的温度,或者在不饱和状态下,保温好,提高饱和度,都可以提高水气比。通过降低气体的温度,使水蒸汽冷却,则可以降低水气比。

在甲醇变换时,由于气化气体成分中水汽比高,超过变换的需要,在流程设计时,变换炉前设计了水煤气废锅来降低水汽比,通过控制废锅产生蒸汽的压力来调节水气比,使之满足变换工艺要求。2

空速空速是指单位时间,通过单位催化剂体积的气体数称为空间速度,简称空速。空速过大,停留时间短,反应不完全,变换出口超标,同时大空速很易将床层温度拉垮;空速过低,停留时间长,床层热量不能及时移出,易造成床层超温,烧坏催化剂。

在保证一定变换率的前提下,催化剂活性好,反应速度快,可以采用较大的空速,充分发挥设备的生产能力。如果催化剂活性差,反应速度慢,可以适当降低空速。

水煤气变换反应中的催化剂水煤气变换反应常常借助于催化剂而进行。人们早期工作的着眼点,是铁系氧化物催化剂,然而由于这一催化体系活性较底,必须在高温下进行操作,造成变换率降低,这样就限制之中催化剂的应用,随后人们研制出以铜系氧化物为主体的变换催化剂,但这一催化剂仍存在缺陷。进年来整体式(构件型)蜂窝状WGSR催化剂与负载型催化剂引起了人们极大兴趣,尤其是负载金超微粒子催化剂。

催化剂活性评价主要由以下两种方式:

(1)用CO转化率表示:CO转化率(%)=(1-Vco'/Vco)/(1+Vco')×100%;式中Vco为原料气中CO的体积百分数,Vco'为变换气中CO的体积百分数。

(2)催化剂的选择性:催化剂的选择性=变化气中氢气的量/原料中一氧化碳的量×100%。3

铜催化剂低变反应所选用的催化剂,是活性高而缺陷少的CuO-ZnO系催化剂其操作温度控制在150℃-250℃之间。在这类催化剂中一般具有第三组分,早期人们常常选用氧化铬,但由于制备这种催化剂时,会生成相当量的Cr+6而在催化剂使用之前的还原过程中,可使Cr+6变成Cr+3,从而放出大量的热,使催化剂烧结,造成环境污染,故近期人们所采用的催化剂多以CuO、ZnO、Al2O3为主要组份。

整体式蜂窝状WGSR催化剂许多相互隔离且均匀分布的直孔或曲孔的蜂窝状陶瓷或金属载体,将催化活性组分均匀地分布在孔道的内壁,改变了传统催化剂的形状,从根本上克服了传统颗粒状催化剂及其采用的固定床反应器存在的局限,流动阻力小,催化效率高,可以实现大空速、小体积的化工强化过程,单位反应器体积的表面积大,反应速率快。

负载金超微粒子催化剂有关金催化剂的研究开发引起了人们的极大兴趣。负载型金催化剂的突出特点是具有较高的低温催化活性、较好的抗中毒性和稳定性,同时作为一种贵金属催化剂,金催化剂的价格要远远低于铂和钯。金原子位于周期表第IB族,分子量为79,与Cu和Ag为同族元素。金的表面与表面分子之间的相互作用力很弱。在单晶金的表面,连极具反应活性的分子如氢、氧等,都不易吸附,然而对纳米金属负载催化剂来说,其表面的化学吸附及反应活性却随结构明显地发生变化,超微颗粒金常被负载于载体上,,大多含有几千个原子,形成粒度很小的金颗粒,这种小的颗粒很容易吸附简单分子。但是更为重要的是当金属粒子小到一定程度以后,金属本身的电子性质将发生变化,从而导致其化学和物理性质出现突变。正是由于这些性质上的突变使得高分散金催化剂的研究成为催化领域中一个新的热点。4

催化剂的注意事项装填的注意事项(1)装填前,先对催化剂过筛,对炉内衬检查、清理;

(2)严格检查炉篦是否牢固可靠,篦上铺好钢丝网,围边压好;

(3)自下而上分层装填,不允许集中倾倒再扒平,以防偏流;

(4)装填时,严禁人员在触媒上践踏。必须入炉时,应先铺木板,人站在木板上操作;

(5)装完后,表面扒平,覆盖一层钢丝网,尽量多加耐火球;

(6)装完后,应密封进出口,以防吸潮或其它有害气体进入;

(7)新旧催化剂混装时,一般应将旧催化剂装在上面。

变换触媒正常操作的注意事项(1)催化剂床层的进口温度控制在指标之内,床层入口温度要高于露温度至少30℃;

(2)尽可能在低温下操作,床层提温须遵循“慢慢少提”的原则;

(3)严禁带水入炉;

(4)为防止反硫化,气体中的硫含量不低于200mg/m3,同时控制操作温度与汽气比在正常范围内;

(5)长期停车降温过程中,注意保持变换炉正压。

反硫化注意事项耐硫变换催化剂的活性组份只有处于硫化状态才具有催化活性,因此对工艺气中硫含量的上限不加限制,但对下限有明确的要求,即要求使用的原料煤的含硫量不能小于某一数值,否则将出现反硫化现象而使催化剂失活。催化剂中的活性组分MoS2较易于水解,因此催化剂允许工艺气中的最低硫含量与温度和水蒸汽分压有关。5

事故分析水煤气带水 (1)少量带水:由于气化来气体为饱和水煤气,受到温度和压力的影响会产生水滴。为了防止水滴产生,变换气入变换炉的温度一般要高于露点30℃以上。因此,通过变换炉入口温度和排放低点导淋可以解决少量带水问题。

(1)少量带水:由于气化来气体为饱和水煤气,受到温度和压力的影响会产生水滴。为了防止水滴产生,变换气入变换炉的温度一般要高于露点30℃以上。因此,通过变换炉入口温度和排放低点导淋可以解决少量带水问题。

(2)大量带水:气化来气体带水量大,或管道温度较低,或入工段煤气水分离器液位较高排放不及时,会产生大量水,应即时停车处理。

系统开车时最容易带水入炉,要保证气化压力稳定。

水煤气中氧含量超标水煤气氧含量过高会引起变换炉床温度暴涨,烧坏催化剂,严重时会引发恶性爆炸事故。一旦发生水煤汽过氧,应立即按系统紧急停车处理。然后根据情况对变换系统分段降温(用氮气)。

变换炉超温变换炉超温一般发生在系统开车时和操作不正常时(系统加减量幅度过大,入口温度调节不及时),特别是系统开车时,最容易发生超温现象。这种情况出现的原因主要是操作的水气比过低,使反应进入甲烷化反应区域。同时,应从催化剂方面进行改进,控制在低水/气条件下甲烷化副反应起活的温度范围。

变换系统的铵盐结晶水煤气中含有少量氮气,在经过变换系统时在催化剂的作用下和气体中的氢气反应而生成少量的氨。这些氨在高浓度二氧化碳存在的条件下,则反应生成碳铵化合物,在温度较低时,就有结晶析出。发生的部位在低于40℃的区域。如:变换工段出口到低温甲醇洗之间。6

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国