库存管理

库存管理又叫做存贮论,是专门研究存贮问题有关理论和方法的一门学科,是运筹学的一个重要分支。

库存管理的对象:1.没有经过企业加工,而为企业生产或其它方面所需要的原材料、燃料、半成品、部件等;2.已经过企业加工,但尚未加工完毕的在制品;3.企业已加工完毕,储而待销的成品与备件。

库存管理的作用:1.适应原材料供应的季节;2.适应产品销售的季节性;3.适应运输上的合理性和经济性;4.适应生产上的合理性;5.适应批量的要求。

库存管理的意义:保证企业按科学的计划实现均衡生产,不要因缺少原材料或其它物资而停工停产;使库存管理的总费用最低。

确定的库存模型的特点:恒定的使用量和恒定的提前时间。

但是实际生活中,经常会由于内部和外部的原因使库存不能满足需要,就会发生存货短缺,从而导致利润的显著减少和其它的损失。而仓库管理部门向采购部门发出采购单到所购物品入库需一段时间,而这期间所需原料仍在消耗,为减少库存,又不至于缺货而停产,理想的状态是当库存量接近为零时,新购原料即应入库。问题就转化为订货时间的确定1。

订货时间的确定订货时间:即什么时间为某项存货再订货。

再订货时的存货水平:某项存货达到怎样的存量水平时,应再订货。

前置时间:也叫订货提前期,即距库存为零或库存为安全库存量以前发出采购通知单的时间。

前置时间需求量:也称订货提前期内的需求量,是前置时间内某项存货台套或存货单元的使用量,即再订货时某项存货的水平。

缺货:指仓库中已没有某项存货可以满足生产需要或销售需要时的状况。①需求速度不变,前置时间不变-不会缺货;需求量加大,前置时间不变-缺货;需求量不变,而前置时间加长-缺货。

防止缺货的对策:设置安全库存量;某次订货时在经济批量上加缺货量,使安全量恢复到原水平;根据新的需求速度和新的年需求量计算新的经济批量。

安全库存量:是为了预防可能出现的缺货现象而保持的额外库存量。其优点是会降低甚至完全消除由于缺货而造成的损失,缺点是会增加存货的保管费用2。

相关计算经济订货批量(EOQ)**:**是使总的存货费用达到最低的为某个台套或某个存货单元确定的最佳的订货批量。即经济订货量使全年的保管和订货总费用达到最小值。(事先假定年需求量是确定的和已知的)。

假设条件:

企业能够及时补充存货,即需要订货时便可立即取得存货;

能集中到货,而不是陆续入库;

不允许缺货,即无缺货成本TCS为零;

需求量稳定,并且能预测,即D为已知常量;

存货单价不变;

企业现金充足,不会因现金短缺而影响订货;

所需存货市场供应充足,不会因买不到需要的存货而影响其它3。

不允许缺货模型(基本经济订货批量模型)下设定变量如下 :

Q:使总存货费用达到最低情况下的最佳订货批量;

D:全年所需要的存货台套的总值,以金额表示;

R:每个存货台套的单位价格(进价);

:每次订货的订货费用;

:每次订货的订货费用;

:单位存货台套在全年所需时间上的保管费用;

:单位存货台套在全年所需时间上的保管费用;

:保管费用率。

:保管费用率。

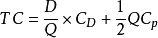

设TC为某存货台套或存货单元全年的年库存费用,公式为 。要使得TC最小,则需要使得

。要使得TC最小,则需要使得 。计算得最佳订货批量为:

。计算得最佳订货批量为: 。最优订货周期为:

。最优订货周期为: 。

。

举例例:某工厂生产载波机需电容元件,正常生产每日需600个,每个存储费 =0.01 元/周,订购费每次为

=0.01 元/周,订购费每次为 =50 元,问:(1)经济订货量为多少?(2)一年订购几次?(一年按 52 周计)

=50 元,问:(1)经济订货量为多少?(2)一年订购几次?(一年按 52 周计)

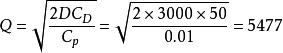

解: 以周为时间单位,每周按 5 天计,则 D=5 600=3000(个/周);

600=3000(个/周); (元);

(元); (元/周)。

(元/周)。

(1) (个)。

(个)。

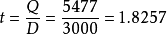

(2) (周);

(周); (次)。

(次)。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国