空管反应器一般用于气相反应,但是也适用于某些液相反应。如果传热速率要求较高,就采用直径小的管,以增加表面与体积之比。多管并行排列,用集流管连接或以列管式换热器同样的排列方式安装于管板上。对于高温反应而言,反应管可以排列于炉中。1

简介空管反应器是一种呈管状、长径比很大的连续操作反应器。这种反应器可以很长,如丙烯二聚的反应器管长以千米计。反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体)。

在化工生产中,连续操作的空管反应器可以近似看成是理想活塞流,又称平推流或置换流(PFR)反应器。它既适用于液相反应,也适用于气相反应。当用于液相反应和反应前后无物质的量变化的气相反应时,可视为恒容过程;当用于反应前后有物质的量变化的气相反应时,为变容过程。如果在反应过程中利用适当的调节手段使温度基本维持不变,则为恒温过程,否则就为非恒温过程。管式流动反应器内非恒温操作可分为绝热式和换热式两种。空管反应器多数采用连续操作,少数采用半间歇操作,很少使用间歇操作。

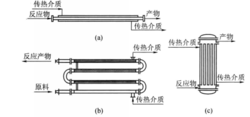

空管反应器结构与特点空管反应器主要用于气相、液相、气一液相连续反应过程,由单根(直管或盘管)连续或多根平行排列的管子组成,一般设有套管或壳管式换热装置。操作时,物料自一端连续加入,在管中连续反应,从另一端连续流出,便达到了要求的转化率。由于空管反应器能承受较高的压力,故用于加压反应尤为合适,例如,油脂或脂肪酸加氢生产高碳醇、裂解反应用的管式炉便是空管反应器。

此种反应器具有容积小、比表面大、返混少、反应混合物连续性变化、易于控制等优点。但若反应速率较慢,则有所需管子长、压降较大等不足。随着化工生产越来越趋于大型化、连续化、自动化,连续操作的空管反应器在生产中使用越来越多,某些传统上一直使用间歇搅拌釜的高分子聚合反应,目前也开始改用连续操作的空管反应器。2

空管反应器的长径比较大,与釜式反应器相比在结构上差异较大,有直管式、盘管式、多管式等,如下图所示。

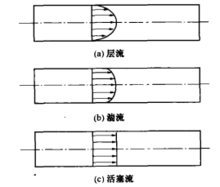

活塞流模型流体在管内流动时存在流速分布,同一横截面上,中间处的流速最大,越靠近器壁流速越小;当流体呈层流时,其径向流速分布为抛物面状,如下图中a所示,呈湍流时则随湍动的程度不同流速分布变得扁平,如下图中b所示。

可以看出,中心部分的流体停留时间短,而靠近管壁处的流体停留时间长。停留时间不同影响化学反应进行的速率和程度。另外,由于反应器内的流体混合的形式和程度直接影响到反应器内各处流体的浓度和温度,而它们又是决定反应速率的因素,因此反应器内流体混合也是一个重要的影响因素。根据实际流动状况,对其进行合理简化,建立流动模型。

活塞流是一种极端的理想流动状况,即径向流速分布均匀,如上图中c所示。所谓活塞流是指反应物料以一致的方向、相同的速度从反应器进口向出口运动,像活塞一样均匀地向前移动。其特点是连续定态操作,在反应器的各处截面上物料浓度均匀、温度均匀,且物料参数不随时间变化,属于稳态操作;物系参数随轴向位置变化,故反应速率随轴向位置变化;所有物料在反应器内停留时间相同,不存在返混。

所谓返混是指具有不同停留时间的流体粒子之间的混合。对活塞流反应器而言,同一时刻进入反应器的流体粒子必然在同一时刻离开反应器,即所有物料在反应器内停留时间相同。因此,活塞流反应器与间歇操作釜式反应器具有相同的效果,即当物料在反应器内的停留时间相同时,两者所达到的最终转化率及最终收率相同。

对于连续操作釜式反应器,假设刚进入反应器的新鲜物料与已经存留在反应器中的物料能达到瞬间的完全混合,以致在整个反应器内各处物料的浓度和温度完全相同,且等于反应器出口处物料的浓度和温度,在这种情况下,物料的返混程度达到最大,这就是所谓的全混流模型,又称完全混合流模型(CSTR),是另一种极端的理想流动状况。2

活塞流和全混流都属于理想化了的流动,因此这两种模型又称为理想流动模型。两者最大的区别在于活塞流无返混存在,而全混流返混程度达到最大。

空管反应器设计流程反应器设计的一般流程如下:

1、收集与所需反应和副反应的所有热力学和动力学数据。大多数有用的信息不可能都从文献检索中收集,因为关于商业上颇具吸引力的过程只有极少的信息在公开发行的文献上出版。反应器设计所需的动力学数据一般是从实验室和中试现场研究获得。对于反应速率来说,反应操作条件:压力、温度、流速和催化剂浓度范围值都是需要知道的。

2、收集设计所需的物理性质数据,要么通过估计从文献查阅,如果必要,要么就通过实验进行测定。

3、确定优势速控机理:动力学,传质或传热。基于类似反应的经验,或根据实验室和现场试验工作,选择合适的反应器类型。

4、初步选择获得所需转化率和产率的反应器条件。

5、筛选反应器形状并估计其性能。精确分析求解设计关系式几乎是不可能的,一般不得不采用基于理想化反应器分析的半经验方法。

6、选择合适的结构建材。

7、对反应器作初步的机械设计:容器设计,传热表面,内部构件和总布局图。

8、对计划的设计、投资和运营进行成本核算,如果必要,重复4~8步,优化设计。在选择反应器条件时,特别是转化率以及优化设计时的反应器设计与其他过程操作的相互关系是不能忽视的。反应器中原料转化率将会决定反应器的大小和成本,包括任何设备需要分离和再循环未反应原料的成本。在这些情况下,反应器及其相关设备必须优化成一个单元。1

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国