热虹吸式再沸器为自然循环式,蒸馏塔底的液体进入再沸器被加热而部分汽化,再沸器入口管线中充满液体,而出口管线中是汽液相混合物。再沸器的汽化率愈大,则出口管线中物料的密度愈小,两者的密度差愈大,利用进出口管线的密度差使塔底液体不断被“虹吸”入再沸器,加热汽化后的汽液混合物自动返同塔内,不必用泵就可以不断循环。1

热虹吸式再沸器分为两大类:立式热虹吸再沸器和卧式热虹吸再沸器。 热虹吸式再沸器使用广泛,炼油行业约95%采用卧式热虹吸式,化工行业约95%采用立式热虹吸式,石油化工行业介于两者之间,这与装置的规模以及介质的结垢性质有关系,也与使用习惯有关。

再沸器的类型再沸器(又称为重沸器)常用于蒸馏塔底,对塔底流体加热使一部分物料汽化返回塔内,以提供分馏所需要的热量。因此,设计再沸器时,必须同蒸馏塔的特点和结构联系起来考虑。在石油化工厂中,再沸器多采用管壳式换热器。

再沸器按循环方式可分为自然循环(热虹吸)和强制循环两种;按物料可分为管内和管外蒸发两种;按结构可分釜式、立式、卧式及内置式四种;按蒸发(汽化)程度可分为一次通过型和循环型两种,此外还可按与塔的连接形式分类和按塔釜有无隔板分类。

目前常用的换热器设备系列有国家标准GB/T 28712.1—2012(浮头式冷凝器型式与基本参数),适用于卧式热虹吸再沸器;GB/T 28712.4—2012(立式热虹吸式重沸器型式与基本参数),适用于立式热虹吸再沸器;釜式再沸器和降膜蒸发器需要自行设计。

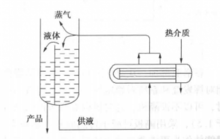

立式热虹吸再沸器立式热虹吸再沸器加热介质走壳侧,工艺流体走管侧,在管内汽化,是自然循环的单元操作,其动力来自再沸器内流体与入口管线内流体的密度差,如下图所示。

立式热虹吸再沸器适用于低压和真空操作,由于流体循环速率高,传热系数比较大,物料在换热管内的停留时间短,不易结垢,管程容易清洗,常用于易结垢的工况,但是设计时需要留有较大的面积余量。结构和管线之间的连接比较紧凑,占地面积小,安装费用以及价格都比较低:汽液混合物在蒸馏塔内进行分离,省去再沸器的分离空间,分馏效果小于一块理论板。由于壳程难于清扫,不能用较脏的介质加热。再沸器要求的静压头比较大,需要塔的安装高度较高。单个设备的传热面积有一定限制。2

卧式热虹吸再沸器卧式热虹吸再沸器是一种典型的水平放置的管壳式换热器,蒸馏塔内液体从再沸器壳侧底部进入,向上流过管柬,沸腾发生在换热管外表面,汽液混合物自上升管返回蒸馏塔内,如下图所示。

卧式热虹吸再沸器的流动形式类似于釜式再沸器,但其循环性能良好,汽化分率较低,使得工艺流体结垢的可能性更小。因为卧式热虹吸再沸器的循环量比较大,所以通过它的工艺流体,尤其是宽沸程混合物所需温升比釜式再沸器的低,因此卧式热虹吸再沸器的局部沸腾温差和传热速率较高。中等黏度的流体在卧式中的沸腾状态比在立式中要好,当流体黏度小于0.5cP时,可考虑采用立式热虹吸;但当黏度大于0.5cP时,则考虑采用卧式热虹吸再沸器。卧式热虹吸再沸器清洗方便,传热面积较大,但是占地面积也大而且造价也比较高,出口管线较长,压力降较大,不适于低压和真空操作工况以及结垢较严重的场合。

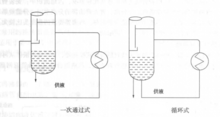

热虹吸再沸器的操作方式按照操作方式,热虹吸式再沸器又可分为一次通过式和循环式,如下图所示。

一次通过式是指再沸器的进料可直接从底部塔板的降液管液封中引出,经再沸器后回到塔板下方,分出的液相即为塔底产品,再沸器进料与塔底产品组成不同。这种方式具有分离效率高,加热段停留时间短,加热温度低,不易结垢等优点。对于相对挥发度高的混合物能保持最大的加热温差,操作上的稳定性略优于循环式,可在较低汽化率(5%~10%)下操作,因此有人认为,只要汽化率能满足需要,宜选用一次通过式,设计时应按蒸馏塔最大可能热负荷核算其汽化率。

循环式是指底部塔板流下的液体与再沸器出口的分离液体混合(全部或部分),再回到再沸器,再沸器进料与塔底产品组成相同,允许有较高的汽化率。循环式分为带隔板和不带隔板两种型式,带隔板式又可称为部分循环式或混合进料式。

在塔底部加一块纵向隔板可使再沸器操作稳定。但塔底是否设纵向隔板,取决于系统的相对挥发度和系统对稳定性的要求,设置隔板会影响再沸器的传热面积。当相对挥发度较小时,可以不设隔板,这时塔内有最大的汽液分离截面与缓冲空间;相对挥发度较大时(如大于1.5),采用隔板可减小传热面积。隔板类型有多种,常用的为溢流隔板,溢流隔板的设置能使作为再沸器推动力的塔釜液面高度维持恒定,提高系统稳定性,进一步增加再沸器内温差,但只在相对挥发度很大的系统才能比较有利,故使用很少,并且塔釜隔板制造复杂,填料塔或直径小于1m的板式塔一般不推荐采用带隔板型再沸器。1

对于带隔板的再沸器,当循环量远大于产品量时,再沸器热负荷的微小变化会引起流向产品侧的液体量大幅度变化,产品侧液位随之波动,造成产品流率的不稳定,对此可增大产品侧液体的停留时间来减少这种波动。

本词条内容贡献者为:

蒲富永 - 教授 - 西南大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国