概念一次冷却控制

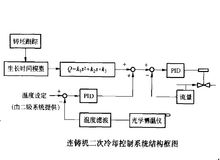

一次冷却系统用于对结晶器及其振动机构进行冷却,通过调节冷却水量使冷却水进出口温度差保持恒定。一次冷却控制系统如图1所示,它是一个串级控制系统。

其中主控制器将实测温差与其目标值的偏差经过PID运算后,为副控制器即水流量PID控制器提供参考输入,而副控制器根据这一输入与实际水流量之差,为比例阀提供开度参考值。为了补偿拉速变化对冷却效果的影响,PLC可根据拉速大小增大或减小水流量,水流量补偿是通过前馈实现的。另外,还可以采用恒定的水流量来实现一次冷却控制,此时系统在整个连铸过程中始终保持由二级系统提供的最小参考流量值。这种控制方法的一个优点是对拉速采取了前馈补偿措施,使得一次冷却控制更加有效。

二次冷却控制二次冷却控制用于对二冷区的铸坯进行冷却,以保证铸坯质量。喷水量由PLC根据闭环PID算法进行控制,对不同的钢种,二级系统都为冷却水量函数提供不同的参数,PLC根据这些参数以及由铸坯生长时间模型所计算的铸坏有效速度确定副控制回路中每一个冷却段的供水量设定值,该设定值与主控制回路的铸坯温度控制器输出一起构成冷却水流量参考值。二次冷却控制系统的结构如图2所示。

该控制方法的优点是结合铸坯跟踪,采用铸坯生长时间模型算得的铸坯的实际有效速度作为计算冷却水量的依据,从而在冷却水量设定方面比采用拉坯速度的方法有所改进。另外,在铸坯温度控制同路中对温度测量数据进行滤波,在一定程度上克服了因铸坯表面有氧化铁皮和大量水雾而导致的测温误差对水量修正的影响。不过,由于该二次冷却系统仅根据拉速设定冷却水量,没有考虑浇铸温度的影响;而且企图以冷却水量调节来间接地实现铸坯均匀冷却,而不是以铸坯表面温度控制为直接目的。所以这种方法无法实现准确有效的铸坯表面温度闭环控制。同时各冷却段的铸坯表面目标温度由二级系统设定,而不是根据具体的工艺条件经过实时计算得到,这也不利于实现有效的铸坯温度控制。实际上,我们可以根据传热学原理建立起铸坯凝固过程的温度模型,并由此动态地设定各冷却段的铸坯表面目标温度值,同时采用先进的自适应智能控制策略进行铸坯表面温度闭环控制。1

基本原理二次冷却区常分为若干个冷却区段,每段都有一个目标温度值,浇铸时根据拉速、铸坯断面尺寸和钢种等工艺条件调节各段的喷水量,使得铸坯均匀冷却且其表面温度接近目标温度。对二次冷却水的控制,国内外目前大都采用基于拉坯速度的PID控制策略或由铸坯冷却传热方程进行动态喷水量控制。

二冷水量与拉速间近似成一次或二次曲线关系,首钢三炼钢厂八流方坏连铸机的MICONP-200系统就是采用一次曲线模型进行二冷配水控制的,控制器根据检测到的拉速信号由流量拉速曲线计算流量设定值,据此对流量阀开度进行PID调节。这种控制策略简单易行,在一定程度上可以满足生产要求。但是,当拉速突然变化时,流量也跟着剧烈变化,因而铸坯表面温度波动较大。为此,近来已有在按拉速配水的同时又引入中间包温度作为流量修正的前馈控制,所用模型为:

其中,参数A,B,C和D在浇铸前根据工艺条件设定,

其中,参数A,B,C和D在浇铸前根据工艺条件设定, 和

和 分别为拉坯速度和中间包温度。该方法已经在唐山钢铁公司一炼厂的连铸机二冷水控制中得到应用,其优点是冷却水量能及时准确地跟随拉速,铸坏表面温度均匀稳定且内裂明显减少,冷却水耗降低。

分别为拉坯速度和中间包温度。该方法已经在唐山钢铁公司一炼厂的连铸机二冷水控制中得到应用,其优点是冷却水量能及时准确地跟随拉速,铸坏表面温度均匀稳定且内裂明显减少,冷却水耗降低。

但是,这种方法需要中间包钢水连续测温,这是连铸过程中尚未解决的一大技术难题,目前只能用快速热电偶断续测量,不够准确。因此,现在有些二冷水控制系统采用段前或段尾温度补偿的办法来控制配水量。上海第五钢铁厂5号连铸机二冷水控制中采用的就是这种方法。不过,由于二冷区存在大量的水雾,且铸坯表面有氧化铁皮,因此用温度计测量铸坯表面温度时误差较大,从而影响冷却水控制的精度。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国