简介

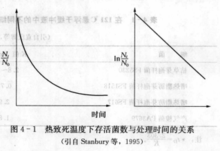

微生物在高温下时,其体内的一些蛋白质、酶等可发生凝固变性,从而导致微生物无法生存而死亡。微生物受热而丧失活力,但其物理性质不变。在一定温度下,微生物的受热死亡遵照分子反应速率理论,微生物的死亡速率与任一瞬时残存的活菌数成正比,即在灭菌过程中,活菌数逐渐减少,其减少量随残留活菌数的减少而递减,这就是对数残留定律,其数学表达式为:

-dN/dt=kN (1)

式中:N一残存的活菌数,个;t一灭菌时间,min;k一灭菌速率常数,min-1,也称比死亡速率常数,此常数的大小与微生物的种类及加热温度有关;dN/dt一活菌数瞬时变化速率,即死亡速率。

上式通过积分可得:

-kt=ln(Nt/N0) (2)

式中:N0一开始灭菌(t=0)时原有的活菌数,个;Nt一经时间t后残存的活菌数,个。

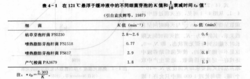

式(2)是计算灭菌的基本公式。从式中可知,灭菌时间取决于污染程度(N0)、灭菌程度(残留菌数Nt)和灭菌速率常数(k)。k值是以存活率Nt/N0的对数对时间t作图后,得到的直线斜率的绝对值,它是判断微生物受热死亡难易程度的基本依据。各种微生物在同样的温度下k值是不同的,k值愈小,则此微生物愈耐热,细菌芽孢的k值比营养体小得多,即细菌芽孢耐热性比营养体大。同一微生物在不同的灭菌温度下,k值是不同的,灭菌温度越低,k值越小,温度越高,k值越大。图1所示为某些细菌在121℃时的k值1。

原始污染和灭菌度灭菌开始时培养基中所污染的微生物主要是细菌的细胞和芽孢,二者之和即是N0,实际设计灭菌工艺时常取N0=105/mL。

式(1)和式(1)可图示于图2。从图2可见,在灭菌过程中活菌数呈指数减少,ln(Nt/N0)与灭菌时间呈直线关系,其斜率为-k。当灭菌时间无限长时才能达到所谓无菌状态,即Nt=0,这是不可能实现的,故灭菌后培养液中还残存一定量的活菌数。通常生产中取培养基的灭菌要求即灭菌度为Nt=10-3个/罐,即每处理1000罐中只允许1罐因为灭菌不彻底而发生染菌,或者说因培养基灭菌不彻底而造成染菌的几率是1/1 000,此数已满足生产要求。

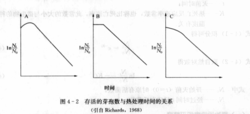

微生物对k值的影响图2所示的活菌数与灭菌时问的关系只存在于只有一种生理形式的纯培养细胞的灭菌结果,是在理想化灭菌条件下进行的。k值不仅与菌种有关,菌种不同其k值不同,且与菌体细胞的生理状态有关,如芽孢的耐热性远远超过其营养细胞,通常生长期细胞的k值在121℃时为10~1010 min-1,而芽孢的k值在121℃时约为1 min-1。因此,芽孢热灭菌反应可能并不完全符合对数残留定律。Richards(1968)用一系列图描绘了实际生产中应用该理论产生的偏差。图3表示的是热处理时间对芽孢存活的作用结果。活芽孢数偏离上述指数式减少是由于灭菌过程初期的温度和水分诱导孢子萌发。图3—A示早期阶段,激活的孢子数明显超过杀灭的孢子数,因此,在观察到指数式降低之前活菌数反而增加;图3—B示激活的孢子数与死亡的孢子数平衡;图3—C示激活的孢子数比死亡的要少。

不同种类的芽孢其耐热性不同,热死亡反应速率常数k也不同(图4)。在发酵生产实际设计灭菌工艺时,既不能取营养细胞的k值进行计算,因为营养细胞的k值很大,根据对数残留定律计算得到的灭菌时间就很短,不能杀死芽孢;也不能取用最耐热的芽孢的K值,如果这样,计算出的灭菌时间就会很长,且最耐热的芽孢在微生物发酵培养基中出现的几率相当小。

因此,实际设计计算时往往取发酵培养基中出现几率较高的枯草芽孢杆菌的芽孢的k值进行计算2。

温度对k值的影响对于一级化学反应,由于反应速率常数随温度升高而增大,所以其反应速率也将随温度升高而增大。微生物热死亡反应速率常数即是微生物比死亡速率(k),因此,k只有在特定条件下才是真正不变的。

灭菌效果和营养成分的保持培养基中营养成分的破坏也符合对数残留定律和一级反应定律。例如:维生素B1的活化能E=26千卡/克分子,葡萄糖的活化能是24千卡/克分子,比细菌芽孢的活化能要小得多,所以在高温下微生物的死亡速度要比有机物的破坏来得快。人们利用这一点,采用高温短时间灭菌的办法来减少营养物的破坏。虽然温度增加,破坏也增加,但因受热时间大为缩短,总的破坏量因之减少。有人做过试验,把有维生素B2的培养基在118℃时灭菌,保温15分钟以及在128℃时保温1.5分钟,即同样达到灭菌要求。试验结果:培养基中维生素B2的保留量在128℃、1.5分钟时为95%;而在118℃、15分钟时仅为90%。从图5中可以更清楚地说明这个问题,表中的温度和时间关系是以同样达到杀死细菌芽孢为基准。

培养基中营养成分破坏到一定程度,减少了微生物的营养,就会直接影响发酵,使发酵产率降低甚至抑制发酵,所以在确定灭菌温度和时间时,首先要测定培养基中微生物数(细菌数),定出合理的灭菌温度和时间,并保持培养基的清洁和新鲜。培养基中原有含菌数,菌的种类往往与原料来源及气候环境条件有关,所以要根据毛主席教导的“对于具体的事物作具体的分析”定出合理的操作规程,才能避免不必要的损失。

有人试验采用药物(甲醛、双氧水等)和湿热联合灭菌的方法,可进一步降低灭菌温度保/持营养成分。如在发酵柠檬酸的培养基中预先添加250毫克/升的甲醛溶液,再在100℃下保温20分钟湿热灭菌。发酵结果表明,与在120℃下保温15分钟不添加任何抗菌药物的灭菌方法比较,其产酸率显著提高。这是因为添加抗茵药物后可使菌的反应速度常数乃值增大而变得不耐热的缘故3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国