细胞对氧的需求

细胞内物质代谢同时伴随着能量代谢,二者相辅相成。而氧是生物体能量代谢不可缺少的重要物质。

生物细胞外表面均有细胞壁或细胞膜,氧分子需先溶于水,而后透过细胞壁或细胞膜进入细胞内。细胞膜是具有生理特征的半透膜,其可逆浓度梯度吸收营养物质而累积于细胞内,使细胞内浓度远高于细胞外。但水、氧及CO2等进出细胞过程是一种简单渗透作用,它们可以自由透过细胞的微孔,故氧分子在细胞内外传递动力是细胞膜内外溶解氧的浓度差。当细胞外溶氧浓度很低时,则难以满足细胞对氧的需求,因之势必影响细胞的物质代谢与能量代谢。

氧是生物体内能量代谢过程中一系列生化反应的最终电子受体,这些反应由一系列酶所催化。因之底物的质和量、培养液中溶氧浓度及酶活力大小,都将影响细胞的耗氧速率。

生物的耗氧速率可用两个物理量表示,其一是生物摄氧率(r),即单位体积培养液每小时的耗氧量,单位为mmol/(L·h),其二是呼吸强度(QO2),即单位重量干细胞每小时耗氧量,单位为mmol/(g·h),r和QO2的关系为:

r=QO2·X

式中X为细胞浓度(g干重/L)。

影响生物呼吸强度的因素很多,其中溶氧浓度(CL)的影响如图1所示。由图可知,当CL很低时,QO2随CL的增加而增大。当CL≥C临界时,则QO2不再随CL的变化而改变,故C临界称为生物呼吸临界氧浓度,即不影响呼吸的最低氧浓度1。

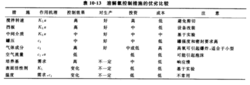

溶解氧的影响与控制溶解氧浓度氧是细胞呼吸的底物,氧浓度的变化对细胞影响很大,也反映了设备的性能。临界氧浓度是不影响呼吸或产物合成的最低溶解氧浓度(critical oxygen concentration),一般在0.02~0.005 mmol/L之间,发酵液的溶解氧浓度大于此浓度。如果用空气氧饱和浓度表示,细菌和酵母的临界氧值为3%~10%,放线菌为5%~30%,霉菌为10%~15%。

呼吸临界氧浓度和产物合成临界氧浓度可能不一致。在卷须霉素和头孢霉素生产中,菌体呼吸临界氧浓度分别为13%~23%和5%~7%,而产物合成临界氧浓度分别为8%和10%~20%。

不同菌种对溶解氧浓度的需求是不同的,有一个适宜的范围,不是越高越好。必须通过试验确定临界氧浓度和最适氧浓度,并在发酵中维持最适氧浓度。氨基酸发酵中,对溶解氧需求有三类不同情况。对于Glu、Arg、Pro三种氨基酸,供氧充足的条件,产量最大,供氧不足,积累大量有机酸,产量严重受限;对于Ile、Lys、Thr三种氨基酸,对供氧量不敏感,供氧充足可得最高产量,但供氧受限时产量影响不明显;对于Leu、Val、Phe三种氨基酸,供氧充足,产物合成受限;只有在供氧受限、细胞呼吸受限才获得最大产量。这与合成代谢途径有关,如果产生NADH2越多,呼吸链需要氧越多,此时必须多供氧。溶解氧浓度由供氧和需氧两方面所决定,使之需氧不超过设备的供氧能力。溶解氧水平决定了培养液中溶解态氧的浓度,保持一个合适的溶解氧水平对保证菌体生长和生产过程是很重要的2。

供氧供氧(oxygen supply)是指氧溶解于培养液的过程。氧是难溶于水的气体,在1 atm(101325Pa)25℃的纯水中,氧的溶解度为0.265mmol/L。氧从空气气泡扩散到培养液(物理传递),主要由溶解氧速率(dissolved oxygen rate;氧传递速率,oxygen transfer rate,OTR)决定。氧溶解速率rDO与体积传氧系数KLα(h-1)、氧饱和浓度(oxygen saturationconcentration)c1(mmol/L)、实测氧浓度c2(mmol/L)的关系可用下式表示:

rDO=dc/dt=KLα(c1-c2)

式中,rDO为单位时间内培养液溶解氧浓度的变化,mmol/(L·h);KL为分散气泡中氧传递到液相液膜的溶解氧系数(dissolved oxygen coefficient)或氧吸收系数,m/h;α为单位体积发酵液的传氧界面面积,气液比表面积,m2/m3。

KLα与发酵罐大小、形式、鼓泡器、挡板、搅拌等有关。在通气搅拌一定时,反映了通气或供氧的效果。KLα越大,设备的通气效果越好。

c1-c2为氧分压或浓度差,是溶解氧的推动力。

耗氧菌体吸收溶解氧的过程是耗氧(oxygen consumption)过程。菌体的耗氧可用摄氧速率(oxygen uptake rate,OUR)rO2[mmol/(L·h)]来表征,它主要取决于呼吸强度(respiratory intensity)QO2,[mmol/(g·h)]和菌体浓度X(g/L),可用下式表示:

rO2=QO2·X

摄氧速率也称为耗氧速率,菌体呼吸强度也称为比摄氧速率或比耗氧率。

不同的微生物的摄氧速率是不同的,大致范围为25~100 mmol/(L·h)。在发酵过程的不同阶段,摄氧速率也不同。在发酵前期,菌体生长繁殖旺盛,呼吸强度大,摄氧多,往往由于供氧不足,出现一个溶解氧低峰,摄氧速率同时出现一个低峰。在发酵中期,摄氧速率达到最大。发酵后期,菌体衰老自溶,摄氧减少,溶解氧浓度上升3。

溶解氧控制发酵过程中,菌体生长不断消耗发酵液中的氧,有使溶解氧浓度降低的趋势,同时通气和搅拌有增加溶解氧浓度的趋势,实际的溶解氧浓度是这两个相反过程相互作用的结果。如果溶解氧速率等于菌体摄氧速率,则溶解氧浓度保持恒定。如果溶解氧速率小于菌体的摄氧率,则造成供氧不足。发酵过程中溶解氧速率必须大于或等于菌体摄氧速率,才能使发酵正常进行。溶解氧的控制就是使供氧与耗氧相等,即达到平衡:

KLα(c1-c2)=QO2·X

直接提高溶解氧的措施有增加氧传递推动力如搅拌转速和通气速率等,间接控制溶解氧的策略是控制菌体浓度。主要有以下几种措施。

(1)增加氧推动力

改变通气速率,加大通气流量。通入空气往往高于所需量的2倍,有时达5~10倍。一般为0.1~2.0 m3/(m3·min),以维持良好的推动力。通气量增大,并维持原有搅拌功率,有利于提高溶解氧。但通气太大,影响泡沫。仅增加通气量,不维持原有搅拌功率时,对提高溶解氧不是十分有效。

通入纯氧,增加氧分压,从而增加氧饱和浓度,但工业上不经济。提高罐压,增加氧分压的同时,增加了二氧化碳分压。增加了动力消耗,同时影响微生物生长。

(2)控制搅拌

从工程角度,可以设计搅拌器,包括类型、叶片、直径、挡板、位置等,通过增加搅拌转速,提高供氧能力。

对于成型的发酵罐,增加搅拌强度,KLa正比增加。搅拌将通入的空气打成细小气泡,增加了气液接触面积。搅拌产生涡流运动,细小气泡从罐底以螺旋方式上升运动到罐顶,路径延长,增加了气液接触时间。搅拌产生湍流断面减少了液膜的厚度,减少了液膜阻力。

转速很高时,不仅增加了动力消耗,而且过度搅拌影响菌体形态。对菌体产生机械剪切,使菌体受伤,甚至引起自溶,导致减产。

如果发酵液黏度较大,流动性差,限制了氧传递,可通过中间补加无菌水,降低黏度。

(3)增加传氧中间介质

传氧中间介质能促进气液相之间氧的传递,如烃类石蜡、甲苯及含氟碳化物。近年,有将细菌的血红蛋白基因转入微生物中,就是增加了菌体内对低浓度氧的利用。

(4)控制菌体浓度

摄氧率随菌体浓度增加而按比例增加,但氧传递速率随菌体浓度对数关系而减少。控制菌体的比生长速率比临界值稍高的水平,就能达到最适菌体浓度,维持溶解氧与消耗平衡。如果菌体浓度过高,超出设备的供氧能力,此时可降低发酵温度,抑制微生物的呼吸和生长,减少对氧的需求。

(5)综合控制

各种控制溶解氧措施的选择见图1。溶解氧的综合控制可采用反馈级联策略,把搅拌、通气、补料流加、菌体生长、pH等多个变量联合起来,溶解氧为一级控制器,根据比例(P)、积分(I)、微分(D)控制(PID控制)算法,计算出控制输出比,控制二级控制器的搅拌转速、空气流量等,以满足溶氧水平,实现多维一体控制。

在生产中,供氧设备、工艺控制发生故障时,会出现溶解氧浓度异常降低和升高现象,搅拌速率下降、排气管封闭等会引起溶解氧浓度降低4。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国